Процессы проходческого цикла

При совмещенной схеме бурения перфораторами и погрузке породы машиной КС-3 Х/В (; = 0,5___1 ч; при бурении шпуров с помощью БУКС-1м и погрузочной породы машиной КС-2у/40 EtBC = 1… 1,5 ч; при последовательной и параллельной схемах ZtBC = 0,5… 1,25 ч. При параллельно-щитовой схеме ?/вс= 0,5…0,8 ч; t () — время выравнивания породы в забое, спуска и центрирования опалубки, равное 2…3 ч; Q5 — скорость… Читать ещё >

Процессы проходческого цикла (реферат, курсовая, диплом, контрольная)

Технология проведения стволов при обычных способах состоит из следующих процессов: бурения, заряжания и взрывания шпуров, проветривания забоя, водоотлива, уборки породы (операции погрузки и подъема), установки временной или постоянной крепи, армировки ствола (если она производится одновременно с проходкой).

Удельные затраты на буровзрывные работы в общем цикле проходческих работ составляют 25−30% при породах с коэффициентом крепости/^ 6…8 по шкале М. М. Протодьяконова и достигают 45−50% и более при/= 10… 15.

Поэтому существенную роль приобретают вопросы выбора ВВ, конструкции заряда, типа вруба, количества и глубины шпуров и пр.

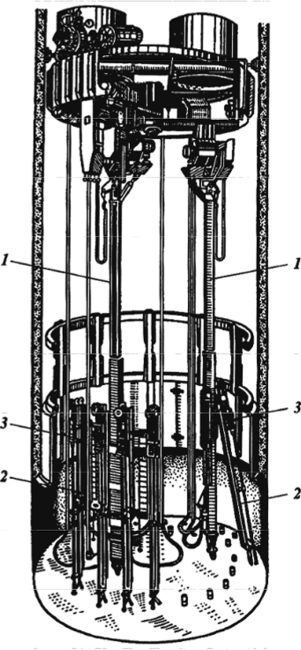

Шпуры при сооружении стволов бурят ручными пневматическими бурильными машинами — перфораторами типа ПП или буровыми установками типа БУКС (табл. 31, рис. 94).

Число перфораторов, одновременно работающих в забое, п = 5вч/5уд,.

где 5ВЧ — площадь ствола вчерне, м2; 5УД — площадь забоя на один перфо;

2 3

ратор, равная 4…5 м, на скоростных проходках S= 1,5…2,0 м'.

Таблица 31.

Показатели. | Тип бурильной установки. | |||

БУКС-1м. | БУКС-1 му. | БУКС-2м. | СМБУ-4м. | |

Диаметр ствола в свету, м. | 5,5…9. | 5,5…9. | 4,5…8. | 5,5…8. |

Число бурильных машин Глубина бурения шпуров,. | ||||

не более, м. | 4,2. | 4,2. | 2,4. | 4,2. |

Величина хода автоподатчика, м Возможный угол наклона бурильной. | 4,5. | 4,5. | 2,7. | 2,7. |

машины, градус. | ||||

Расстояние между шпурами, мм. | 600…800. | 600…800. | ||

Рис. 94. Бурильная установка БУКС- 1м: 1 — распорная колонка; 2 — податчик;

3 — бурильная машина

Установки типа БУКС-1 му и БУКС-2м оснащены бурильными головками БГА-1м, что позволяет бурить шпуры в породах с/= 14… 16. В установках БУКС-1у2 и БУКС-1у5 предусмотрена возможность применения бурильных машин типа ПК, что дает возможность бурить породы с/< 20.

При выборе типа ВВ и СВ руководствуются требованиями Единых правил безопасности при взрывных работах, определяющими возможность применения различных ВВ и СВ в зависимости от условий проведения выработок (обводненность, опасность по взрыву газа или пыли и пр.) с учетом физико-механических свойств горных пород.

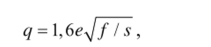

Удельный расход ВВ можно определить по формуле М. М. Протодьяконова:

где е — коэффициент, учитывающий работоспособность ВВ.

Расход ВВ на цикл определяется по формуле.

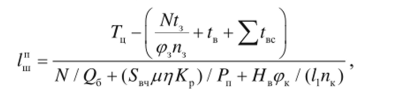

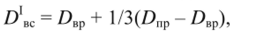

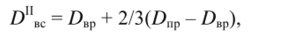

При последовательной и параллельной схемах проходки глубину шпуров можно определить по формулам Н. М. Покровского:

при совмещенной схеме с передвижной опалубкой.

при параллельно-щитовои схеме проходки.

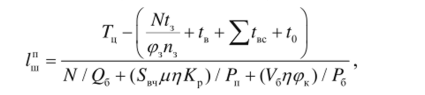

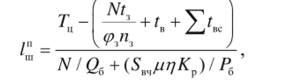

где Гц — продолжительность цикла, ч; N — число шпуров; /3 — время заряжания одного шпура, ч; для патронов ВВ с d = 36 мм Г3 = 0,07…0,1 ч; для d = 45 мм и забойки из гранулированного шлака ;3 = (4 + 1, Ыц)/60; и3 — численность проходчиков, занятых заряжанием, н3 = 5ВЧ / S, где S — площадь забоя на одного заряжающего, равная 6…8 м2; ^3 — коэффициент одновременности работы проходчиков на заряжании, равный 0,7…0,8; tB — время проветривания забоя ствола, равное 0,5 ч; Е?"с — суммарное время вспомогательных работ (подъем бурового оборудования и полка перед взрывом, равное 15…25 мин, осмотр ствола и приведение забоя в безопасное состояние, равное 10…20 мин, спуск полка и погрузочных машин — 20. .30 мин, спуск щита — 15. .25 мин и др.).

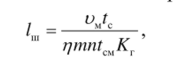

При совмещенной схеме бурения перфораторами и погрузке породы машиной КС-3 Х/В (; = 0,5___1 ч; при бурении шпуров с помощью БУКС-1м и погрузочной породы машиной КС-2у/40 EtBC = 1… 1,5 ч; при последовательной и параллельной схемах ZtBC = 0,5… 1,25 ч. При параллельно-щитовой схеме ?/вс= 0,5…0,8 ч; t() — время выравнивания породы в забое, спуска и центрирования опалубки, равное 2…3 ч; Q5 — скорость где ом — проектируемая скорость проходки, м/мес; т — число рабочих дней в месяц; п — число рабочих смен в сутки; tCM — продолжительность смены; Кг — коэффициент готовности технологической схемы, равный 0,7. .0,8.

бурения, м/ч; ц — коэффициент излишка сечения (к. и. с.), равный 1,03… 1,1; t] — к. и. ш., равный 0,80…0,95; Кр — коэффициент разрыхления породы; Р" - производительность погрузки породы в разрыхленном состоянии, м3/ч; Н" - норма времени на возведение одного кольца временной крепи, равная АУ?>СВ (К = 1,85…2,2; DCB — диаметр ствола в свету); 1 — расстояние между кольцами временной крепи, равное 0,8… 1,0 м; пк- численность рабочих, занятых возведением временной крепи; (рк — коэффициент совмещения работ по возведению временной или постоянной крепи с погрузкой породы, равной 0,8… 1,0; V5 = 5ВЧ • ц — SCB; Рб — производительность укладки бетона за опалубку. При одном бетонопроводе Рб= 6…8 м3/ч, при двух бетонопроводах Р5 = 10… 12 м3/ч.

В приведенных формулах не учтены работы по наращиванию ставов труб сжатого воздуха, вентиляционных, а также бетонопроводов, устройству опорного венца, ремонту оборудования и прочие работы.

При скоростном строительстве стволов средняя глубина шпуров.

Определив среднюю глубину шпуров, подбирают соответствующее оборудование, технологию и организацию работ с тем, чтобы все проходческие операции были выполнены в заданное время циклов.

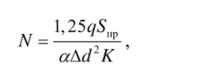

Число шпуров

где а — коэффициент заполнения шпура, равный отношению длины заряда ВВ к длине шпура; при диаметре патрона 32 мм а = 0,65…0,75; при диаметре 45 мм -0,4…0,5; при диаметре 55 мм — 0,35…0,45; Д — плотность ВВ в патронах или плотность заряжания при россыпных ВВ, кг/м3; d — диаметр шпура, м; К — коэффициент уплотнения ВВ в шпуре (для нитроглицериновых ВВ К = 1,2; для аммиачно-селитряных К — 1).

Из анализа практики сооружения стволов число оконтуривающих шпуров не зависит от крепости пород для патронов ВВ диаметром 45 мм:

а для патронов диаметром 32…36 мм.

где No5ui — общее количество шпуров в комплекте.

Величина заряда в оконтуривающих шпурах составляет 0,7−0,75 заряда ВВ во врубовых шпурах.

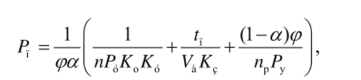

При круглом сечении ствола шпуры располагаются по окружности. При размещении комплекта шпуров по трем окружностям диаметр окружности вспомогательных шпуров.

где DBCn, /7|ф — диаметр окружностей вспомогательных и врубовых шпуров; Д,р — диаметр ствола в проходке.

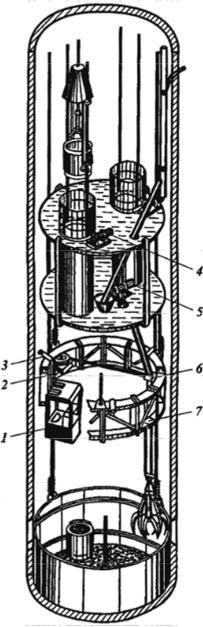

Рис. 95. Погрузочная машина ОСК:

1 — люлька; 2 — кабели; 3 -узел крепления; 4, 5 — подъемные лебедки; 6 — крон-балка; 7- двутавровая балка

При размещении комплекта шпуров в забое по четырем окружностям диаметр первой окружности вспомогательных шпуров.

второй

третий

Погрузка породы осуществляется в очень сложных условиях, к которым относятся: стесненность рабочего пространства и загроможденность ствола подвесным оборудованием; наличие воды и капежа; отсутствие естественного освещения.

Наибольшее распространение при проходке стволов имеют погрузочные машины с грейферным исполнительным органом (рис. 95 и табл. 32), которые классифицируются по следующим основным способам:

- • вождение грейфера (ручное и механизированное);

- • подвеска машины (на канате и анкерах к стенке ствола или к полку в центре ствола).

Тип погрузочных машин приведен в табл. 32.

Таблица 32.

Тип погрузочной машины. | ||||||

Показатели. | ОСК. | «Погрузчик». | КС; 2у/40. |

|

| КСМ; 2у. |

Вместимость грейфера, м3 | 0,65. | 0,4. | 0,65. | 2 х 0,65. | 1,25. | 0,4. |

Техническая производительность, м3/ч. | ||||||

Эксплуатационная производительность, м3/ч. | 100…130. | 100…120. | 180…200. | |||

Рабочее давление сжатого воздуха, МПа. | 0,5…0,7. | 0,4…0,5. | 0,6. | 0,6. | 0,8. | 0,5…0,6. |

Грузоподьемноаъ тельфера, (пневмоподьемника), т. | 1,9. | 5x2. | 5x2. | |||

Средняя продолжительность цикла погрузки, с. | 25…30. | 25…30. | 25…0. | |||

Высота грейфера, м. | ; | ; | ||||

Суммарная мощность пневмодвигателей, кВт. | 57,1. | 114,2. | 209,2. | 57,1. | ||

Масса машины, т. | 9,3. | 9,0. | 19,2. | 43,9. | ||

Наибольшее распространение в настоящее время получили созданные ЦНИИподземмашем и Ясиноватским машиностроительным заводом погрузочные машины типа КС.

Стволовые погрузочные машины КС-2у/40 и 2КС-2у/40, соответственно, с одним и двумя грейферами предназначены для проходки стволов диаметром 5,5…8,0 м, глубиной от 200 до 800 м.

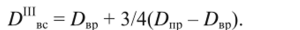

Производительность погрузки разрыхленной породы определяется по формуле где (р — коэффициент, учитывающий неравномерность работы, регламентированный отдых, простои по организационным причинам и т. д.; ср = 1,15…2; а — доля породы в первой фазе; п — число погрузочных машин; Рт — техническая производительность погрузочной машины, м3/ч; К" — коэффициент одновременности работы машин, равный 1 при п = 1 и 0,75…0,80 при п = 2; Кп — коэффициент, учитывающий просыпание породы при разгрузке грейфера в бадьи, Кп = (d6 — диаметр бадьи, м; dr — диаметр грейфера с раскрытыми челюстями; V5 — вместимость бадьи, не более 0,9 высоты; tn — время простоя погрузочной машины по причине маневров бадьи в забое (при одноконцевом подъеме при перецепке бадьи tn = 30. .40 с, двух одноконцевых t" = 35 + Тц п — ^".б, где Гц п — цикл подъема, б — время погрузки бадьи; без перецепки бадьи — одноконцевой подъем /п = Тц, п, два одноконцевых /п = 0,5 (Тп «_ t» б)); пр — численность рабочих, занятых на погрузке во второй фазе, чел.; Ру — производительность одного рабочего на погрузке породы во второй фазе, равна 0,5… 1 м3/ч, где при подъеме породы используются саморазгружающиеся бадьи типа БПС.

Спуск и подъем людей, различного оборудования и выдача породы производятся проходческими подъемными машинами. Они могут монтироваться в постоянных или временных зданиях или могут быть в передвижном исполнении. Применяются подъемные машины типа Ц-1,2Х1; Ц-1,6><1,5; 2Ц-1,2хО, 8 и др., где первая цифра — диаметр барабана, м; вторая — ширина барабана; цифра перед Ц — количество барабанов.

Для подвески проходческого оборудования в стволе используются проходческие лебедки.

Копры применяются типа КМ, КП, КД высотой, соответственно, 17,6; 13,6 и 13,4 м.

Крепление эксплуатационных стволов производится в основном бетонной крепью, а разведочных — деревянной, кроме устья. Иногда весь ствол разведочной шахты крепят бетоном. Более широко начала внедряться набрызгбетонная крепь.

Бетонную крепь возводят снизу вверх звеньями высотой 20…60 м. В неустойчивых породах звено сначала закрепляют временной крепью. В основании каждого звена возводятся опорные венцы (рис. 96), для упора которых в стенках ствола устраиваются врубы. Ширина крепи опорных венцов составляет 0,5… 1,0 м, высота — 1,0… 1,5 м.

Бетонная смесь готовится на специализированных заводах, стационарных или передвижных бетоносмесительных установках. Для ускорения схватывания бетона в бетонную смесь вводят хлористый кальций (2−3% массы цемента).

В качестве пластифицированных добавок используется сульфат натрия (0,15−0,5%), сульфат-спиртовая барда (ССБ) в количестве 0,1−0,25% массы сухого цемента.

В практике геологоразведочных работ применяется последовательная схема проведения стволов. По этой схеме проходится звено ствола 1…15 м при деревянной крепи и 20…50 м при бетонной (при неустойчивых породах −4…−5 м). Затем углубку прекращают, устанавливают опорный венец и закрепляют пройденное звено.

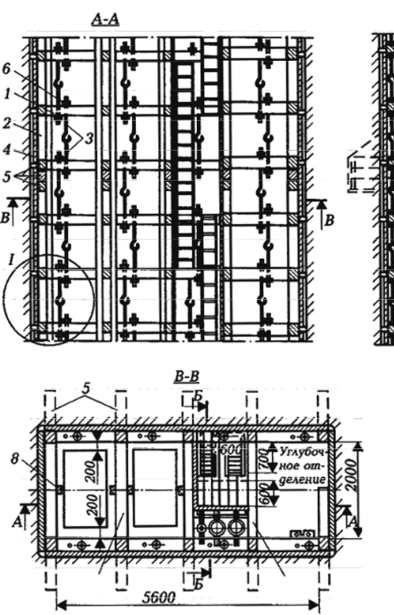

При совмещенной схеме крепление осуществляется подвесной крепью с отставанием от забоя 5… 10 м (рис. 97).

Рис. 96. Основные элементы крепи вертикального ствола:

![] - крепь основной части ствола; 2 - опорные венцы; 3 - крепь устья ствола; 4 - сопряжение ствола с горизонтальными выработками околоствольного двора; 5 - зумпф.](/img/s/8/96/1457096_17.png)

] - крепь основной части ствола; 2 — опорные венцы; 3 — крепь устья ствола; 4 — сопряжение ствола с горизонтальными выработками околоствольного двора; 5 — зумпф.

Рис. 97. Подвесная венцовая крепь: 1 — элементы венца;

2 — стойки; 3 — подвески (крючья); 4 — затяжки; 5 — опорные брусья; 6 — гайки подвесок; 7 — расстрелы; 8 — проводники