Погрузка горной массы

При применении разминовки на партию вагонеток состав порожних вагонеток ставится на разминовку. Электровозом подгоняют к погрузочной машине одну вагонетку и после ее загрузки ставят на разминовку. При этом порожняя вагонетка на основной путь подается вручную или проталкиванием всего состава. В последнем случае состав подается обратно на разминовку, электровоз выезжает с нее и подает порожнюю… Читать ещё >

Погрузка горной массы (реферат, курсовая, диплом, контрольная)

При проведении горизонтальных горно-разведочных выработок буровзрывным способом процесс погрузки породы является одним из трудоемких. Поэтому уменьшение трудоемкости этого процесса приведет к увеличению производительности и повышению скорости проведения выработок. Погрузка горной массы может производиться вручную, погрузочными машинами, классификация которых приведена ниже.

Тип рабочего органа… ковшовые, барабанно-лопастные, парные нагребающие лапы, гребковые, гребково-роторные Способ захвата… нижний, верхний, боковой Способ передачи грунта… прямой, ступенчатый Ходовая часть… колесно-рельсовая, гусеничная, пневмошинная Существует несколько типов погрузочных машин. В качестве основных признаков для их классификации принимают способ захвата горной массы, тип рабочего органа и принцип его действия, характер рабочего процесса. В соответствии с этими признаками погрузочные машины разделяются на несколько типов, каждый из которых имеет соответствующее условное обозначение:

ППН — погрузочная периодического действия нижнего захвата;

ПНБ — погрузочная непрерывного действия бокового захвата;

ИНН — погрузочная непрерывного действия нижнего захвата;

ПНВ — погрузочная непрерывного действия верхнего захвата;

ППВ — погрузочная периодического действия верхнего захвата.

В зависимости от рода потребляемой энергии погрузочные машины бывают пневматические и электрические.

В табл. 35 приведена техническая характеристика отечественных породопогрузочных машин.

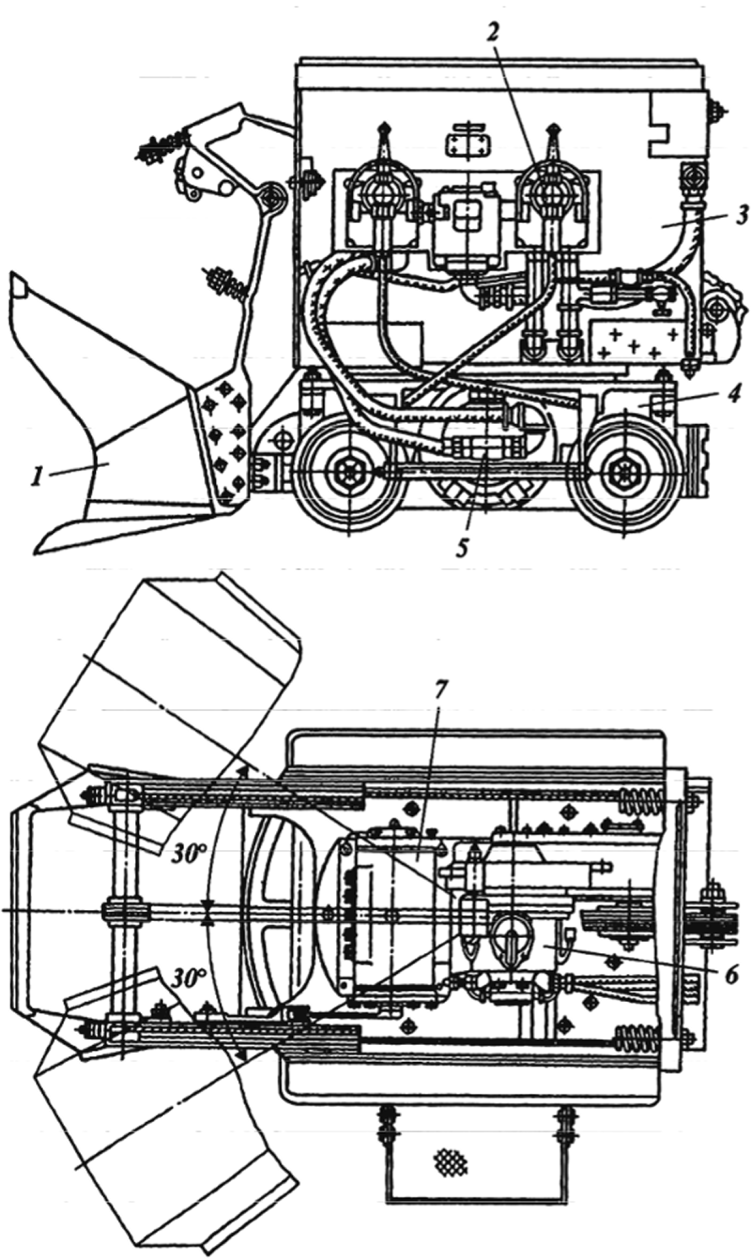

Ковшовые погрузочные машины нижнего действия (рис. 112) подразделяются на машины прямой и ступенчатой погрузки. В первом случае после захвата горной массы ковш непосредственно загружается в вагонетку, во втором — на конвейер, расположенный на погрузочной машине или рядом с ней.

Ковшовые погрузочные машины отличаются простотой управления, компактностью, могут применяться для погрузки породы любой крепости и абразивности и в выработках небольших размеров. Поэтому они получили широкое распространение при проведении горноразведочных выработок.

К недостаткам машин прямой погрузки следует отнести: более низкую, чем у других типов машин, производительность, большую высоту в рабочем положении.

Производительность машинной погрузки породы.

где Q — объем горной массы за цикл, м3; Т = 10… 15 мин — время подготовки машины к работе (подгон к забою, смазка, подключение ее к энергетической сети и пр.); Тг — время собственно погрузки породы, мин; 7з= 5…7 мин — время, затрачиваемое на отгон машины в безопасное место.

Модель. | Рабочий. | Вместимость, з. | Производительность,. | Фронт. | Энергия. | Масса, т. | Тип ходового. |

орган. | м. | м /мин. | погрузки, м. | устройства. | |||

Машины периодического действия. | |||||||

ППН-1с. | Ковш. | 0,125. | 0,5. | Электрическая. | 2,5. | Колесно-рельсовый. | |

или пневматиче; | |||||||

ППН-2. | ская. | ||||||

ППН-3. | ". | 0,25. | 0,8. | 2,5. | То же. | То же. | |

1-ППН-5. | ". | 0,5. | 1,25. | 3,2. | Пневматическая. | ". | |

2-ППН-5. | ". | 0,25. | 1,1. | Электрическая. | ". | ||

ППН-2Г. | ". | 0,25. | То же. | 8,1. | ". | ||

ППН-7. | ". | 0,32. | 1,2. | ; | Пневматическая. | 8,7. | Гусеничный. |

ППВ-2. | Грейфер | 0,25. | 0,8. | Электрическая. | Колесно-рельсовый. | ||

; | 0.5. | То же. | То же. | ||||

Машины непрерывного действия. | |||||||

ПНБ-1. | Парные загребающие. | ; | 1,25. | ; | Электрическая. | Гусеничный. | |

лапы. | |||||||

1-ПНБ-2. | То же. | ; | ; | То же. | То же. | ||

2-ПНБ-2. | ". | ; | ; | ; | ". | ||

ПНБ-3. | ". | ; | ; | ; | ". | ||

ПНН-1. | Лопастный. | ; | 0,6. | ; | ; | ". | |

барабан. | |||||||

ПНВ-1. | Ротор с гребками. | — | 2,5. | — | Колесно-рельсовый. | ||

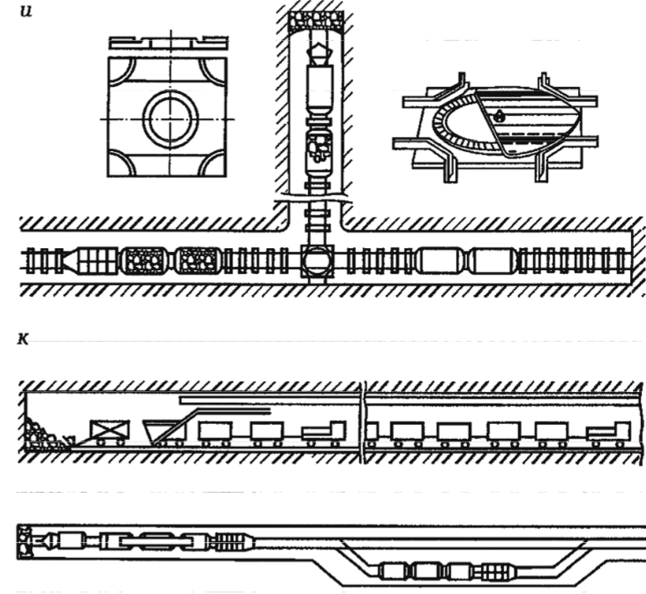

Рис. 112. Погрузочная машина типа ППН-1с: 1 — ковш; 2 — пульт управления; 3 — боковая стенка; 4 — колесная пара; 5 — пневмоштанга; 6 — пневмодвигатель для передвижения; 7 — пневмодвигатель подъема

Время погрузки.

где Г и Г — время погрузки горной массы, не требующей и требующей предварительной раскайловки и подброски к машине, мин.

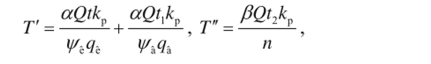

В свою очередь,.

где а = 0,9…0,95 — коэффициент, учитывающий объем горной массы, погружаемой без предварительной раскайловки и подброски;= 0,05…0,1 — коэффициент, учитывающий объем горной массы, погружаемой с предварительной раскайловкой и подброской; кр = 1,25… 1,75 — коэффициент разрыхления горной массы; t = 15…20 с — продолжительность одного цикла черпания; t = 1…3 мин — время простоя машины при замене вагонеток; t2 — 70… 100 чел.-мин — время, затрачиваемое на разработку 1 м3 породы одним рабочим; qK — вместимость ковша, м3; qB — вместимость вагонетки, м3; i//K = 0,5…0,7 — коэффициент наполнения ковша; i//B = 0,9 — коэффициент наполнения вагонеток; п — число рабочих, занятых раскайловкой и подброской породы.

Сделав соответствующие преобразования, получим:

На производительность погрузочной машины оказывают влияние ширина выработки, качество буровзрывных работ, схемы и средства обмена вагонеток, расстояние от забоя, организация работ и др.

Одной из причин, препятствующих сокращению времени погрузки горной массы при проведении выработок, является отсутствие совершенных средств обмена вагонеток или безобменных средств откатки породы на современном этапе уровня механизации горно-разведочных работ. Время обмена вагонеток занимает 40−70% времени уборки горной массы при проведении горно-разведочных выработок. В настоящее время обмен вагонеток производится в основном с помощью разминовок.

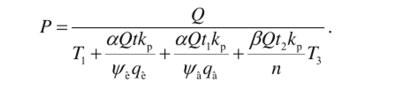

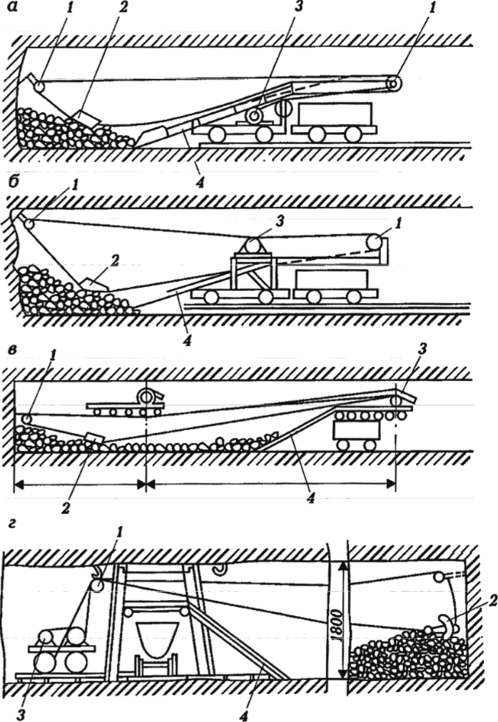

Классификация схем обмена вагонеток в однопутных выработках показана на рис. 1 13.

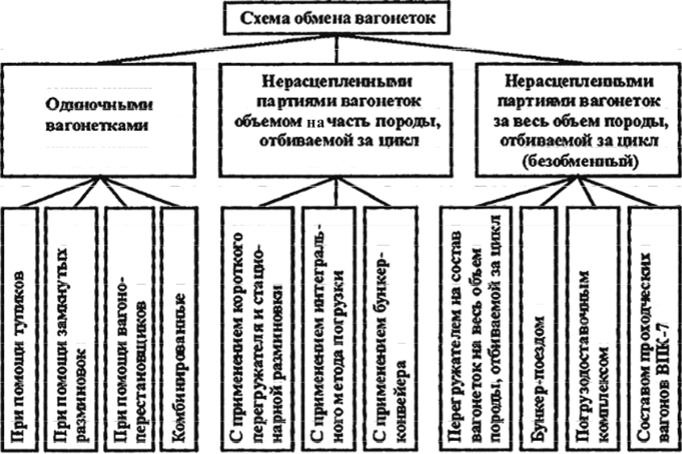

Обмен вагонеток с помощью тупиковых разминовок может быть организован по следующим вариантам.

Порожний состав подается электровозом в забой выработки, и загружается первая вагонетка. Затем груженая вагонетка загоняется в тупик, отцепляется и затормаживается. Порожние вагонетки снова подаются в забой, где производится загрузка следующей вагонетки, и так до полной загрузки состава (рис. 114, а).

Рис. 113. Классификация схем обмена вагонеток

Работы по обмену вагонеток производят обычно два-три проходчика.

По другому варианту порожние вагонетки подаются электровозом в тупик. От состава отцепляется первая к электровозу вагонетка и подается в забой для загрузки. После загрузки она откатывается за разминовку и с разминовки вручную к ней подается порожняя вагонетка. Затем обе вагонетки проталкиваются в забой для загрузки, и так до полной загрузки состава (рис. 114, б). По такой схеме бригада К. Е. Шефера в период работы в Карамкенской геологоразведочной экспедиции при расстоянии от забоя до разминовки 15…30 м сократила время обмена до 30…60 с.

Тупиковая разминовка может устраиваться на одну вагонетку. Здесь в процессе подачи состава в забой на разминовку ставится порожняя или груженая вагонетка — в зависимости от принятой схемы обмена (рис. 114, в).

Тупиковые разминовки могут устраиваться в выработках, пройденных под углом к основной (рис. 114, г). Если разминовка устраивается в проводимой выработке, то она расширяется до площади сечения 7,5… 10 м2 в местах устройства разминовок.

Рис. 114. Схемы обмена вагонеток

Рис. 114. Продолжение

Замкнутые разминовки, так же как и тупиковые, устанавливают обычно через 40…75 м (иногда через 100 м). По длине разминовки бывают на одну или несколько вагонеток в зависимости от способа откатки (ручная или электровозная).

При применении разминовки на одну вагонетку (рис. 114, д) маневры осуществляются с помощью электровоза. Порожние вагонетки с электровозом, находящимся в хвосте состава, подают к погрузочной машине. После загрузки первой вагонетки электровоз проезжает по одной из секций разминовки и оставляет вагонетку на ней. По другой секции электровоз проталкивает к машине состав из порожних вагонеток. После загрузки второй вагонетки электровоз выталкивает ранее оставленную груженую вагонетку на основной путь, вторую груженую вагонетку оставляет на разминовке, а порожние вагонетки подает к машине и т. д.

При применении разминовки на партию вагонеток состав порожних вагонеток ставится на разминовку. Электровозом подгоняют к погрузочной машине одну вагонетку и после ее загрузки ставят на разминовку. При этом порожняя вагонетка на основной путь подается вручную или проталкиванием всего состава. В последнем случае состав подается обратно на разминовку, электровоз выезжает с нее и подает порожнюю вагонетку в забой под погрузку, и так до загрузки части или всего состава в зависимости от длины разминовки и мощности электровоза. В дополнение к основной замкнутой разминовке, устраиваемой через 50…75 м, может сооружаться временная призабойная разминовка, переносимая через каждые 6. .7 м вслед за подвиганием забоя.

Использование забойной разминовки позволяет сократить время маневровых операций до 40…60 с. Во время загрузки одной вагонетки порожняя вагонетка с замкнутой разминовки перекатывается на забойную. После загрузки и откатки вагонетки на основную разминовку порожняя вагонетка подкатывается с забойной разминовки к машине под погрузку. В дальнейшем цикл повторяется. Применение забойной разминовки способствует значительному сокращению продолжительности маневровых операций и повышению скорости проведения горных выработок.

Возможно применение роликовой платформы и стационарной тупиковой разминовки. При обмене вагонеток роликовые платформы устанавливаются в нишах через 30…40 м, стационарные разминовки на состав вагонеток устанавливаются на расстоянии 150…200 м от забоя.

Замена груженого состава на порожний производится на тупиковой разминовке, где находятся второй электровоз и состав порожних вагонеток. Время обмена одной вагонетки составляло 60…90 с, что в 2 раза меньше, чем применение одной тупиковой разминовки.

Накладные разминовки (рис. 114, ё) обычно применяются длиной на 4−5 вагонеток. Разминовка состоит из 2−4 частей, что позволяет без затруднения транспортировать ее по выработке, имеющей меньшую ширину по сравнению с местом устройства разминовки. Накладная разминовка укладывается на основной путь и представляет собой металлический лист, на который приварены головки рельсов (швеллеры) и установлены стрелочные переводы. Обмен такой же, как и при замкнутой разминовке. Применение накладной разминовки позволяет ускорить обмен вагонеток и довести время обмена на вагонетку до 40…60 с. При обмене вагонеток с применением горизонтального вагоноперестановщика одна порожняя вагонетка поднимается и отводится в сторону, остальной состав подается в забой под погрузку. По окончании загрузки одной вагонетки состав откатывается электровозом от забоя за вагоноперестановщик, а ранее поднятая вагонетка становится на рельсовый путь и вместе с составом подается в забой. Во время погрузки этой вагонетки следующая порожняя вагонетка поднимается и отводится в сторону. Таким образом загружается весь состав.

Пневматические вагоноперестановщики обычно переносят через 40…70м. Для установки вагоноперестановщика необходимо устройство ниши. Продолжительность замены одной вагонетки составляет 1,5…2 мин. При применении вагоноперестановщиков снижаются затраты на устройство обменного пункта по сравнению с тупиковыми разминовками. В случаях, когда размеры выработки позволяют, применяют вертикальные вагоноперестановщики (рис. 114, ж). Маневры электровоза с составом вагонеток при применении вертикального перестановщика производятся так же, как и при использовании горизонтального, только поднятая вагонетка не отводится в сторону.

Среднее время обмена одной вагонетки 1… 3 мин в зависимости от расстояния перестановщика до забоя. Недостатком этой схемы является то, что при небольшой высоте выработки необходимо в кровле делать нишу.

Для установки роликовой платформы (рис. 114, з) в выработке небольшой площади сечения необходимо проводить нишу. Организация работ при обмене вагонеток следующая. Электровоз подает партию вагонеток в забой к погрузочной машине. В процессе загрузки вагонетки порожняя вагонетка из состава устанавливается на платформу и вручную перекатывается в нишу. Затем электровоз с вагонетками отгоняется от забоя за роликовую платформу. Из ниши выкатывается порожняя вагонетка и ставится на рельсовый путь, платформа подается в нишу и вагонетка электровозом направляется к погрузочной машине, и так до загрузки всего состава. При этой схеме обмена электровоз при откатке состава располагается в его голове.

Перенос роликовой платформы обычно осуществляется через 30. .40 м.

Для перевода вручную малогабаритных одиночных вагонеток грузоподъемностью до 12 т с одного пути на другой применяют поворотные круги (рис. 114, и). Обмен вагонеток осуществляется вручную. Состав порожних вагонеток прогоняется через поворотный круг на основной выработке, одна порожняя вагонетка оставляется на поворотном круге, поворачивается и откатывается к погрузочной машине. Груженую вагонетку через поворотный круг отгоняют к электровозу. Эта схема применяется при выполнении малых объемов работ при проведении выработок перпендикулярно к основной или под некоторым углом (проведение камер, рассечек из штреков, штолен и пр.).

Ленточные перегружатели могут иметь длину, рассчитанную на весь состав или на его часть, тогда они могут применяться в сочетании с замкнутой разминовкой (рис. 114, к).

От перегружателя груженые вагонетки электровозом откатываются за разминовку, а с разминовки под погрузку подается порожний состав вагонеток. Число вагонеток в составе зависит от длины перегружателя, которая обусловливается искривленностью горной выработки и размерами поперечного сечения.

Для устранения простоя погрузочной машины во время обмена составов возможно применение бункера-конвейера, состоящего из аккумулирующего бункера и разгрузочного конвейера. Погрузочная машина непрерывно грузит породу в бункер-конвейер, из которого порода поступает в вагонетку. Загруженный состав электровозом откатывается на разминовку, а с разминовки под погрузку к бункеру-конвейеру подается новый состав. Во время маневров погрузочная машина продолжает грузить породу в бункер-конвейер и т. д.

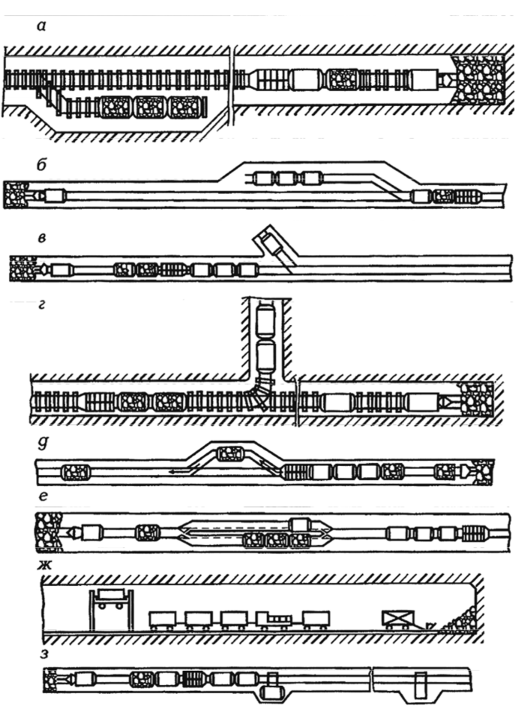

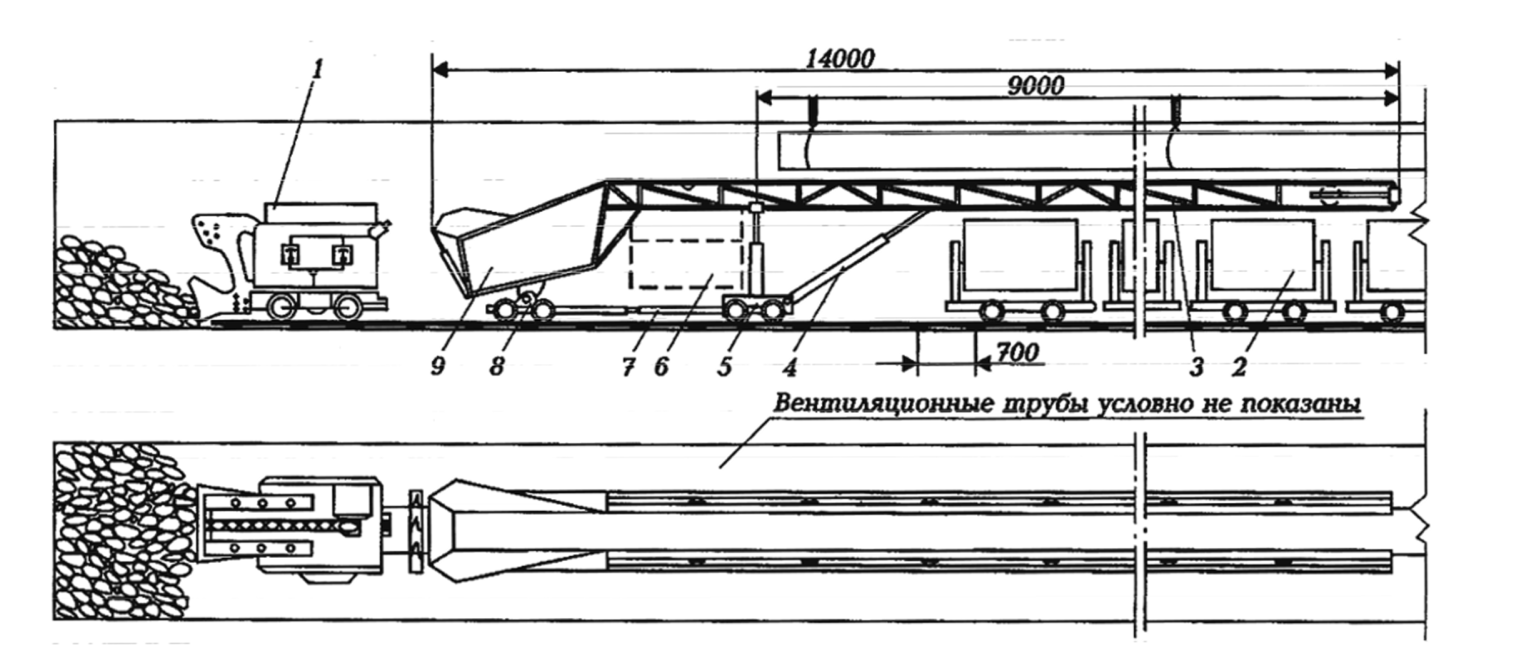

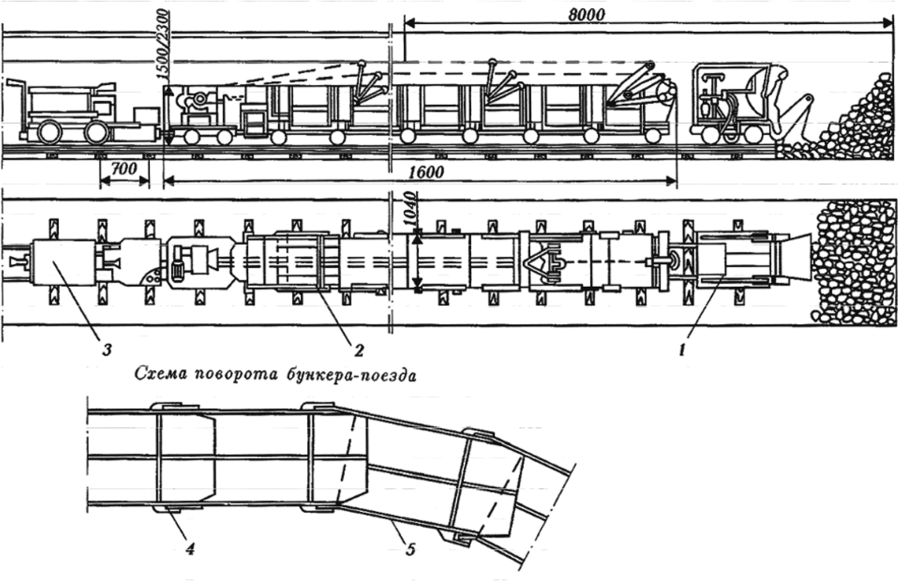

Применяются также способы непрерывной погрузки горной массы. Для непрерывной погрузки могут использоваться перегружатели длиной на состав вагонеток (рис. 115), рассчитанный на весь объем породы, отделенной за взрыв; бункера-поезда (рис. 116); погрузочно-доставочные комплексы; составы из универсальных проходческих вагонеток ВПУ-11. Бункера-поезда позволяют производить прием, откатку и разгрузку горной массы за проходческий цикл при проведении горизонтальных выработок. При этом достигается хорошая организация работ, повышаются производительность труда и скорость проведения выработок, общие затраты на которые снижаются в 3−6 раз.

Существенный недостаток бункеров-поездов — невозможность использования их в искривленных выработках.

Скреперная погрузка горной массы при проведении горизонтальных горно-разведочных выработок имеет ограниченное применение. В основном этот способ целесообразен при погрузке породы из коротких рассечек, пройденных из шурфа или восстающего, породы из квершлагов (рассечек), проводимых из наклонного ствола, при разведке россыпных месторождений и при проходке наклонных стволов и коротких штолен небольших площадей сечений.

Рациональная длина скреперования зависит от вместимости ковша и скорости скреперования. Обычно она равна 50…70 м. При применении скреперов вместимостью более 0,5 м3 длина скреперования может составлять 130 м.

Рис. 115. Погрузка породы с использованием ленточного перегружателя: 1 — породопогрузочная машина ППН-1с; 2 — вагонетка УВО-0,8; 3 — консоль перегружателя ПЛ-5; 4 — подкос; 5 — вспомогательная тележка;

- 6 — вентилятор СВМ-5м; 7 — тяга; 8 — основная тележка; 9 — приемный бункер

- 316

Рис. 116. Бункер-поезд: 1 — породопогрузочная машина ППН-1с; 2 — бункер-поезд БПС-3; 3 — электровоз: 4 — вильчатое соединение бортов секций; 5 — борта секций

Скреперная установка состоит из скреперной лебедки, скрепера, скреперного полка, скреперных блоков (рис. 117). При скреперовании в люк скреперный полок отсутствует.

Скреперные лебедки выпускаются мощностью от 10 до 55 кВт.

Скреперы могут быть ящичного, гребкового типа или аккумулирующие.

Для погрузки горной массы могут применяться скреперные комплексы СКУ-1, СКМ-600, СКБ-1, МПДК-2 (СКУ-КГ), МПДК-3 и другие, предназначенные в основном для погрузки породы из наклонных выработок, проходимых сверху вниз.

Погрузка породы комплексами может производиться в вагонетки или на конвейер.

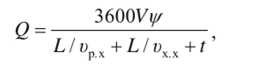

Производительность скреперной погрузки.

где V — вместимость скрепера, м3; ц/ = 0,85 — коэффициент заполнения скрепера; L — длина скреперования, м; урх — скорость рабочего хода скрепера, м/с; ухх — скорость холостого хода скрепера, м/с; t = 20…40 с — продолжительность загрузки и разгрузки скрепера с учетом пауз на переключение хода и потери времени при замедлении и ускорении.

В геологической практике для транспортировки грузов в основном применяется рельсовый транспорт. Конвейеры находят применение при ступенчатой погрузке породы в забое. Имеются отдельные случаи применения монорельсового и моноканатного транспорта.

Рельсовый транспорт представляет собой рельсы, уложенные на шпалы, которые укладываются через 0,7… 1 м на балластный слой (постоянный путь) или на почву выработок (временный путь).

Рудничные рельсы выпускаются марок Р-10; Р-15; Р-18; Р-24; Р-33 и Р-38, имеющие массу 1 м, соответственно, 10; 15; 18; 24; 33 и 38 кг. Выбор типа рельсов производят в зависимости от массы подвижного состава, величины грузопотока, способа откатки.

Шпалы изготовляются из сосны, кедра, пихты, лиственницы и представляют собой брусья шириной по нижней постели 190. .230 мм и толщиной 120… 140 мм.

В качестве шпал для временного пути у забоя могут применяться металлические ленты, швеллеры, отрезки рельсов.

Рис. 117. Схемы скреперной уборки породы: а, б — металлический передвижной полок с расположением лебедки под полком и над полком; в — деревянный скреперный полок; г-уборка породы из рассечки; 1 — блок;

2 — скрепер; 3 -лебедка; 4 — полок

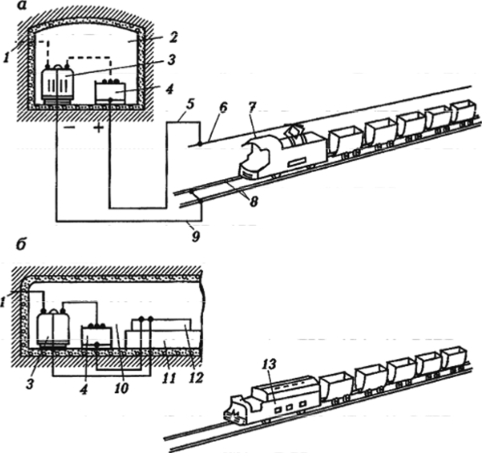

Рис. 118. Схема откатки вагонеток контактным (а) и аккумуляторным (б) электровозами: 1 — кабель высокого напряжения: 2 — камера подстанции;

- 3 — трансформатор; 4 — выпрямитель; 5 — питающий кабель; б — контактный провод; 7, 13 — контактный и аккумуляторный электровозы; 8 — рельсы;

- 9 — заземляющий контур; 10 — зарядная камера; 11 — зарядный стол;

- 12- аккумуляторная батарея

Откатка составов и отдельных вагонеток производится аккумуляторными или контактными электровозами (рис. 118, табл. 36).

Таблица 36.

Параметр | Аккумуляторные электровозы. | Контактные электровозы. | ||||

АК-2У. | 4.5АРП-2М. | 5АРВ-2М. | АРП-7. | 4КР. | 7КР. | |

Сцепной вес. т. | ||||||

Колея, мм. | 600; 900. | 600; 900. | 600; 900. | 600; 900. | 600; 750 900. | |

Скорость передвижения, км/ч. | 3,45. | 4,39. | 4,35. | 7,5. | 5,5. | 10,5. |

Сила тяги, кН. | 2,24. | 8,7. | 16,8. | |||

Жесткая база, мм. | ; | |||||

Минимальный радиус вписывания, мм. | ||||||

Длина по буферам, мм. | ||||||

Ширина (мм) при колее 600 мм. | — | |||||