Термические методы обработки осадков

Недостатки печей: 1) многоподовых — низкие удельные тепловые нагрузки, наличие вращающихся элементов в зоне высоких температур, высокие капитальные и эксплуатационные затраты; 2) барабанных — низкая удельная тепловая и массовая нагрузки топочного объема, разрушение футеровки в процессе работы, высокие капитальные и эксплуатационные затраты; 3) распылительных — низкая производительность, сложность… Читать ещё >

Термические методы обработки осадков (реферат, курсовая, диплом, контрольная)

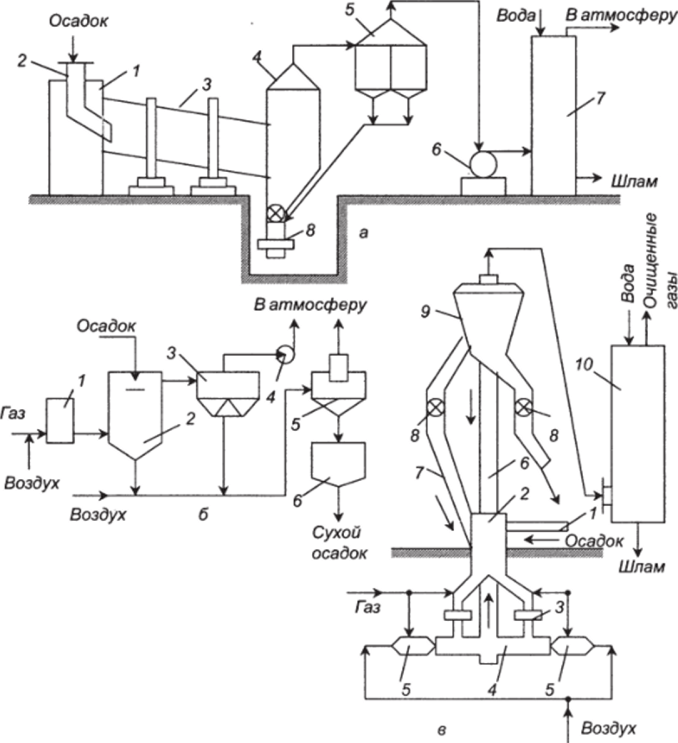

Сушку осадков производят в случае их подготовки к рекуперации. Для сушки применяют конвективные сушилки: барабанные, со встречными струями, с кипящим слоем, распылительные. В качестве сушильного реагента используют топочные газы, перегретый пар или горячий воздух. Наиболее часто применяют дымовые газы при 500−800°С. Широкое распространение для термической сушки обезвоженных осадков сточных вод получили барабанные сушилки (рис. Н-90,я).

Сушильный барабан диаметром 1−3,5 м и длиной 6−27 м устанавливают под углом 3−40°. Барабан вращается со скоростью 1,5- 8 об/мин. Для равномерного распределения осадка внутри барабана устанавливают насадки. Высушенный материал удаляют транспортером. Отходящие газы после очистки в циклоне и скруббере выбрасывают в атмосферу.

Влажность осадков до сушки 80%, после сушки 30−35%. Производительность сушилок по влаге от 0,3 до 15 т/ч. Удельный расход тепла 4600−5000 кДж на 1 кг испаряемой влаги.

Основными недостатками барабанных сушилок являются их громоздкость, большая металлоемкость и высокие капитальные и эксплуатационные затраты. В последнее время начали использовать сушилки со встречными струями (рис. 11−90,6).

Обезвоженный осадок транспортером подают в приемную камеру, туда же возвращают часть высушенного осадка. Смесь шнековыми питателями равномерно распределяют в разгонные трубы, куда с большой скоростью (100−400 м/с) поступают горячие газы, выходящие из сопел камер сгорания. Осадок захватывается потоком газа и выбрасывается в сушильную камеру. В сушильной камере оба потока сталкиваются, в результате происходит измельчение частиц осадка, увеличение суммарной поверхности теплои массообмена, что обеспечивает интенсивную сушку осадка. Из сушильной камеры газовая взвесь попадает в сепаратор, где происходит досушка осадка и одновременно разделение газовой взвеси. Осадок удаляют в бункер готовой продукции, а газ очищают в скруббере.

Рис. 11−90. Схема узлов сушки осадков: о — с барабанной сушилкой: 1 —топка, 2 — загрузочная труба, 3 — сушильный барабан, 4 — разгрузочная камера, 5 — батарейный циклон, 6 — дымосос, 7 — скруббер, 8 — транспортер сухого осадка; б — с распылительной сушилкой: 1 — топка, 2 — сушилка, 3 — батарейный циклон, 4 — вентилятор, 5 — циклон, 6 — бункер готового продукта, 7 —пневмопровод; в — с сушилкой со встречными струями: 1 — ленточный транспортер, 2 — приемная камера, 3 — шнековый питатель, 4 — сушильная камера с разгонными трубами, 5 — камеры сгорания, 6 — вертикальный стояк, 7 — трубопровод для ретура, 8 — шлюзовые затворы, 9 — сепаратор, 10 — скруббер Производительность сушилок по испаряемой влаге составляет 3— 5 т/ч. Удельный расход тепла «3,8 ГДж на 1 кг испаряемой влаги. Влажность осадка, поступающего в сушильную камеру, 60−65%, а высушенного осадка — 30—35%.

Распылительные сушилки (П-90,в) применяют для сушки очень влажных осадков.

Предварительно высушенный активный ил концентрацией 50- 80 г/л подают в верхнюю часть сушилки, куда из топки поступают газы при 350 °C. Сушка осадка происходит с большой скоростью до влажности 8−10%. Газы очищают в батарейном циклоне.

Высушенный ил по пневмопроводу через циклон поступает в бункер. Производительность сушилок от 2 до 15 т/ч по испаряемой влаге.

Сжигание. Сжигание осадков производят в тех случаях, когда их утилизация невозможна или нецелесообразна, а также если отсутствуют условия для их складирования. При сжигании объем осадков уменьшается в 80−100 раз. Дымовые газы содержат С02, пары воды и другие компоненты. Перед сжиганием надо стремиться к уменьшению влажности осадка. Теплотворная способность осадков разная. Активный ил имеет теплоту сгорания 15−19 МДж на 1 кг сухого вещества. Необходимо учитывать также токсичность осадков.

Процесс сжигания осадков можно разделить на следующие стадии: нагревание, сушка, отгонка летучих веществ, сжигание горючей органической части и прокаливание для выгорания остатков углерода. На нагревание остатка, а затем его сушку расходуется основное количество тепла и основное время. Осадки сжигают в печах кипящего слоя, многоподовых, барабанных, циклонных и распылительных.

Печь кипящего слоя представляет собой футерованный цилиндр с воздухораспределительной решеткой. На решетку насыпают слой песка толщиной 0,8−1 м (размер частиц 0,6−2,5 мм). Псевдоожиженный слой образуется при продувании газов через распределительную решетку. Подаваемый в печь осадок интенсивно перемешивается раскаленным песком и сгорает. Процесс горения длится не более 1−2 мин.

Многоподовые печи представляют собой футерованный цилиндр диаметром 6−8 м. Топочное пространство печи делится на 7−9 горизонтальных подов. В центре печи имеется вертикальный вращающийся полый вал, на котором радиально укреплены гребковые устройства. Осадок подают в верхнюю камеру печи, и он движется вниз через отверстия, имеющиеся в каждом поде. В верхних камерах осадок подсушивается, а в средних сгорает. Печи отличаются простотой обслуживания и устойчивостью работы при колебаниях количества и качества обрабатываемых осадков, небольшим уносом пыли.

Барабанные печи представляют собой вращающийся наклонный барабан с выносной топкой, где сжигают жидкое или газообразное топливо. Обезвоженный осадок загружают с противоположного конца барабана и сжигают в зоне горения. Достоинством этих печей является небольшая запыленность отходящих газов, возможность сжигать осадки с большой зольностью и влажностью.

Циклонные и распылительные печи применяют для сжигания в распыленном состоянии жидких или мелкодисперсных твердых осадков. Эти печи пока не получили широкого распространения.

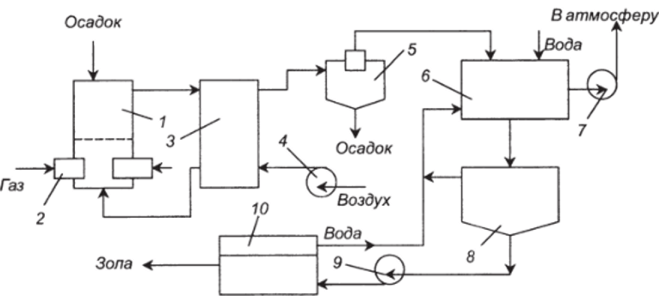

Схема для сжигания ила в кипящем слое показана на рис (П-91). Ил подают в печь на слой песка, где он просушивается, истирается и сгорает при 590−780°С. Дымовые газы поступают в теплообменник, где охлаждаются воздухом, подаваемым воздуходувкой из теплообменника. Нагретый воздух подают в печь для создания псевдоожиженного слоя и поддержания горения. Дымовые газы после теплообменника поступают в циклон, где отделяются твердые частицы, а затем — в поверхностный абсорбер, орошаемый водой. Очищенные газы выбрасывают в атмосферу. Вода из абсорбера поступает в от;

Рис. 11-91. Схема установки для сжигания ила в кипящем слое: 1 — печь; 2 — горелка; 3 — теплообменник; 4 — воздуходувка; 5 — циклон; 6 — абсорбер; 7 — дымосос; 8 — отстойник; 9 — насос; 10 — фильтр.

Таблица 11.15.

Сравнительная характеристика работы печей

Печь. | Температура газов после сгорания, °С. | (4. ь. ? S'* > t <2. | Коэффициент избытка воздуха. | Унос золы, %. | Расход на 1 кг испаряемой влаги. | |

тепла, МДж. | энергии, кВтч. | |||||

Многоподовая. | 310−520. | 200−400. | 1,08−1,2. | 5−8. |

| 0,03−0,04. |

Барабанная. | 650−1000. | 10−80. | 1,1−1.6. | 8−10. | 4−4,8. | 0,03−0,04. |

Распылительная. | 650−860. | 80−100. | 1,1−1.8. | —. | —. | —. |

Циклонная. | 600−850. | 1,04−1,6. | —. | —. | ||

С кипящим слоем. | 600−850. | 300−800. | 1,04−13. | 80−100. | 4−4,6. | 0,04−0,05. |

стойник, где отделяется зола. Осадок ее в виде пульпы направляют на вакуум-фильтр. Фильтрат и воду из отстойника возвращают в абсорбер. Полученную золу используют как минеральное удобрение или для изготовления строительных материалов.

Сравнительная характеристика работы печей для сжигания осадков дана в табл. II. 15. Из таблицы следует, что наиболее производительными являются циклонные печи и печи с псевдоожиженным слоем.

Недостатки печей: 1) многоподовых — низкие удельные тепловые нагрузки, наличие вращающихся элементов в зоне высоких температур, высокие капитальные и эксплуатационные затраты; 2) барабанных — низкая удельная тепловая и массовая нагрузки топочного объема, разрушение футеровки в процессе работы, высокие капитальные и эксплуатационные затраты; 3) распылительных — низкая производительность, сложность в эксплуатации, высокие капитальные затраты; 4) циклонных — необходимость установки мощных пылеулавливающих устройств и оборудования для выгрузки шлака; 5) с псевдоожиженным слоем — неравномерность распределения частиц в слое, необходимость пылеулавливания.