Очистка газов от галогенов и их соединений

Если в отходящих газах присутствует элементный, фтор, то используют 5−10%-й раствор едкого натра при 38−65°С. Следует избегать применения растворов концентрацией менее 2%, поскольку при этом образуется чрезвычайно ядовитый оксид фтора (F20). Это соединение образуется в случае, если время контакта газа со щелочью составляет около 1с, поэтому рекомендуется продолжительность контакта около 1 мин… Читать ещё >

Очистка газов от галогенов и их соединений (реферат, курсовая, диплом, контрольная)

Очистка газов от фторсодержащих соединений.

В наибольших объемах фторсодержащие газы выделяются при электролитическом производстве алюминия и при переработке природных фосфатов в фосфорные удобрения. Они содержат фторид водорода (HF) и тетрафторид кремния SiF4. Состав фтористых соединений в газовой фазе при производстве фосфорных удобрений приведен в табл. 1.4.

Объем выбрасываемых фторсодержащих газов составляет 300— 1000 тыс. м3/ч. Газы в значительной степени загрязнены различными веществами, что затрудняет их переработку. Для абсорбции фтористых газов можно использовать воду, водные растворы щелочей, солей и некоторых суспензий (Na2C03, NH4OH, NH4F, Са (ОН)2, NaCl, KjS04 и др.).

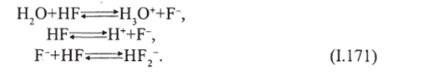

Абсорбция водой. Фторид водорода и тетрафторид кремния хорошо растворимы в воде. При растворении HF в воде протекают реакции гидратации и диссоциации его растворенных молекул:

Таблица 1.4.

Состав фтористых газов при производстве фосфорных удобрений

Продукт. | Состав. | Концентрация F, г/м3 |

Простой суперфосфат. | SiF,. | 15—30. |

Экстракционная фосфорная кислота. | SiF4+HF. |

|

Обесфторенные фосфаты. | HF+SiF< | 1—5. |

Двойной суперфосфат. | 2HF+SiF". | 0,3—0,5 (после грануляторов). |

Сложные удобрения. | SiF*. | 0,1—0,3. |

Фосфогипс (сушка). | HF+SiF". | 0,3—1,7. |

Тетрафторид кремния растворяется в воде с образованием кремнефтористоводородной кислоты:

В действительности механизм абсорбции более сложен. Равновесное давление SiF4 над растворами H2SiF6 при небольших концентрациях раствора мало. При концентрации H2SiF6 выше 32% давление SiFd резко возрастает, и он практически не улавливается водой.

Введение

в раствор добавок в виде солей и щелочей способствует более глубокой очистке газов.

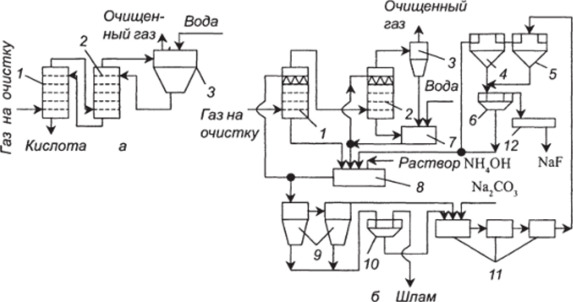

В промышленности при абсорбции SiF4 обычно получают 10−22%-й раствор H, SiF6. Процесс проводят в распыливающих, насадочных, тарельчатых колоннах и скрубберах Вентури. Степень очистки газов достигает 90−95%. Для достижения более глубокой очистки применяют двухступенчатые системы очистки (рис.1−33,а).

Отходящие газы, содержащие 8−10 г/м3 фтора, при 75−80°С поступают в первый абсорбер, орошаемый кремнефтористоводородной кислотой. Затем газ проходит второй абсорбер и брызгоуловитель, куда подают чистую воду. В брызгоуловителе происходит окончательная доочистка газа с образованием разбавленной кислоты, которую направляют на рециркуляцию.

Абсорберы представляют собой колонны с провальными тарелками, изготовленными из круглых гуммированных стержней; свободное сечение тарелок 30−50%. Они работают при скорости газа 2 м/с и плотности орошения 30−50 м3/(м2ч). Концентрация получаемой кислоты достигает 25−30% H2SiF6 при производительности установок по газу 25 или 36 тыс. м!/ч. Степень извлечения фтора превышает 99%, а концентрация его в отходящем газе составляет 30 мг/м3.

Разработан процесс очистки фторсодержащих газов производства экстракционной фосфорной кислоты в многостадийном противоточном горизонтальном абсорбере.

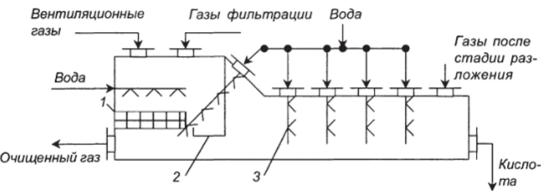

Газ после разложения сырья с содержанием фтора 3,5 г/м3 подают в абсорбер, куда через форсунки взбрызгивают воду. Он проходит через ряд секций, в которых происходит абсорбция. В пятую секцию подают газы после процесса фильтрации, содержащие 0,212 г/м3 соединений фтора. В последнюю секцию, в которой имеется специальная насадка, орошаемая водой, вводят вентиляционные газы, содержащие 0,017 г/м3 F. После очистки концентрация фтора в отходящем газе составляет 0,013 г/м3, т. е. в абсорбере достигается высокая степень очистки. Основной недостаток процесса заключается в невозможности получения концентрированной кремнефтористоводородной кислоты.

При абсорбции фтористых газов известковым молоком получается загрязненный фтористый кальций. Была сделана попытка осуществить улавливание фтористого водорода 2−3%-м содовым раствором. При этом в абсорбере образуется осадок фторида натрия. Однако из-за интенсивного забивания аппаратуры способ не нашел промышленного применения.

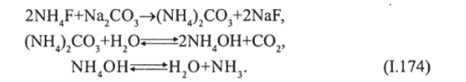

На практике осуществлен процесс улавливания фтористых газов раствором, содержащим аммонийные соли (карбонат, гидрокарбонат и фторид аммония). В процессе абсорбции протекают следующие реакции:

Рис. 1−33. Схемы установок очистки газов от фторосодержащих соединений: а — двухступенчатая: 1,2 — абсорберы; 3 — брызгоуловитель; б — раствором аммонийных солей: 1,2 — абсорберы; 3 — сепаратор; 4, 5 — отстойники; 6, 10 — вакуум-фильтры; 7, 8 — сборники; 9 — осадительные баки; 11 — реакторы; 12 — сушилка Схема процесса показана на рис. 1−33,6, а горизонтальный абсорбер — на рис. 1−34. Газ, содержащий фтористые соединения и частицы пыли, поступает в абсорбер, где его обрабатывают циркулирующим аммонийным раствором, содержащим растворенный фторид натрия («3,5% NaF), карбонат и гидрокарбонат аммония, аммиак и фторид аммония. Основное количество газа абсорбируется в первом абсорбере, во втором происходит доочистка. Очищенный газ проходит сепаратор и удаляется в атмосферу. Абсорбционный раствор после первого абсорбера поступает в сборник, а затем в осадительные баки, где отделяется нерастворимая фосфатная пыль. После вакуум-фильтра фильтрат поступает в реакторы с мешалкой, куда подают соду. При этом протекают реакции:

Фторид натрия отстаивают, отфильтровывают и сушат.

Для абсорбции фтористых газов можно использовать раствор поташа, насыщенный фторидом натрия (карбонатно-калийный способ):

После отделения осадок NaF является товарным продуктом, а маточный раствор возвращают на абсорбцию фтористых газов.

Во фторалюминатном процессе фторид водорода улавливают вод;

Рис. 1−34. Схема горизонтального абсорбера: 1 — насадка; 2 — перегородка; 3 — распылительное устройство ным раствором, содержащим от 0,5 до 6,0% фторида алюминия. При этом происходит образование комплексного соединения переменного состава — фторашоминиевой кислоты:

где m изменяется от 0 до 20.

Из разбавленных газов получают фторалюминиевую кислоту, содержащую 3−7% общего фтора. Часть этой кислоты нейтрализуют гидроксидом алюминия с получением фторида алюминия, который возвращают на абсорбцию фтористых газов. Вторую часть перерабатывают на криолит.

Если в отходящих газах присутствует элементный, фтор, то используют 5−10%-й раствор едкого натра при 38−65°С. Следует избегать применения растворов концентрацией менее 2%, поскольку при этом образуется чрезвычайно ядовитый оксид фтора (F20). Это соединение образуется в случае, если время контакта газа со щелочью составляет около 1с, поэтому рекомендуется продолжительность контакта около 1 мин, в течение которого фтор реагирует со щелочью с образованием фторида натрия:

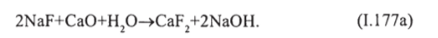

Фторид натрия обладает ограниченной растворимостью в щелочных растворах. Его присутствие приводит к образованию пробок в трубопроводах и эрозии оборудования, кроме того, он токсичен и не может быть выведен из системы без дальнейшей обработки. Исходя из этого, раствор обрабатывают известью (с регенерацией образующейся щелочи):

Другой метод удаления элементного фтора из отходящих газов — сжигание его с углеводородами или с водородом для получения фторида водорода, который затем абсорбируют водой.

Образующуюся в процессе водной абсорбции кремнефтористоводородную кислоту перерабатывают в кремнефториды и фториды, включая плавиковую кислоту. Основными примесями H2SiF6 являются гель Si02, Р205, соединения железа и S03, которые затрудняют переработку.

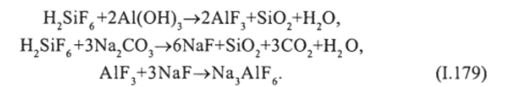

Наиболее важными продуктами переработки кремнефтористоводородной кислоты являются фторид алюминия, криолит, кремнефториды, синтетический фторид кальция. Получение фторида алюминия происходит по реакции:

Образующийся кремнегель отделяют фильтрованием, а раствор A1F3 кристаллизуют и кристаллы A1F3*3H20 прокаливают при 550- 600 °C.

Производство криолита возможно путем взаимодействия фторидов алюминия и натрия, а 'Также при использовании алюмината натрия и фторида аммония.

В первом случае процесс заключается в нейтрализации гидроксидом алюминия и содой по реакциям:

Отходами производства являются кремнегель влажностью 70%, а также сточные воды (большой объем).

Второй метод получения криолита заключается в проведении следующих стадий: осаждение и отделение Si02

получение алюмината натоия

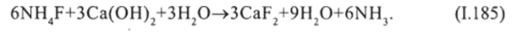

взаимодействие алюмината натрия с фторидом аммония  Получение фторида кальция проводят по реакциям.

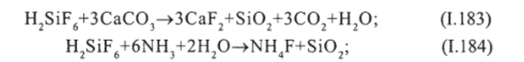

Получение фторида кальция проводят по реакциям.

после отделения кремнегеля:

Фторид кальция отделяют на фильтре и сушат при 150 °C. При разложении CaF2 серной кислотой получают фтороводородную (плавиковую) кислоту или безводный HF, которые имеют разнообразное применение.

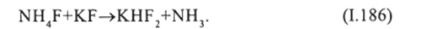

Другой способ получения HF из Н2 SiF6—через фторид аммония и бифторид натрия—имеет несколько стадий: I стадия—получение NH4F; во II стадии раствор NH4F взаимодействует с рециркулирующим раствором KF при 125°С:

Выделяющийся NH3 направляют на I стадию (нейтрализацию), а раствор KHF2— на кристаллизацию. Отделенные кристаллы взаимодействуют с суспензией NaF:

Раствор KJF отделяют от кристаллов NaHF2. Кристаллы сушат и разлагают в барабанной печи при 300°С:

Выделяющийся HF охлаждают, очищают от пыли, конденсируют и после ректификации направляют на склад. Имеются и другие способы получения HF из H2SiF6.

При очистке фторосодержащих газов сложную проблему представляет выбор конструкционных материалов для абсорберов. Обычно их изготовляют либо из дерева с деревянной обрешеткой, либо из листов пластмассы. Можно также использовать графит или никель и его сплавы. Образующаяся пленка фторида никеля защищает металл от дальнейшей коррозии.