Испытание способов переработки руд

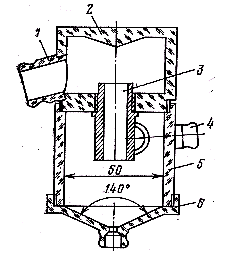

Рис. 3. Гидроциклон со сменной конической частью: 1 — патрубок для слива; 2 — камера для слива; 3 — сливная насадка; 4 — патрубок для подачи исходного материала; 5 — корпус; 6 — коническая часть Наибольшее распространение (в том числе и в промышленности) получил короткоконусный гидроциклон с углом конусности 120°. Лабора-торные образцы лучше изготавливать из нержавеющей стали или из оргстекла… Читать ещё >

Испытание способов переработки руд (реферат, курсовая, диплом, контрольная)

Гравитационные способы

Гравитационное обогащение обычно предшествует флотации или цианированию и предназначено для тех частиц золота и серебра, которые не извлекаются или трудно извлекаются указанными способами. К таким частицам в первую очередь относятся крупные частицы самородных металлов. В последние годы доказана целесообразность гравитационного извлечения и мелких частиц золота и серебра, особенно имеющих по-верхностные покрытия.

Наиболее распространенным на золотоизвлекательиых фабриках гра-витационным аппаратом является отсадочная машина; реже применяют шлюзы, барабанные (трубные) концентраторы, винтовые сепараторы, кон-центрационные столы, короткоконусные гидроциклоны и ряд других аппа-ратов. В некоторых случаях для золотоили серебросодержащих руд эффективно обогащение в тяжелых суспензиях.

Отсадочные машины производительны, могут работать на неклассифицированном по крупности материале, но извлекают в основном крупные частицы металлов и требуют затрат ручного труда. Остальные аппараты уступают отсадочным машинам по производительности или по способности обогащать неклассифицированный материал. Концентраци-онные столы применяют главным образом для перечистки грубых грави-тационных концентратов.

По возрастающей способности извлекать мелкое золото аппараты можно расположить в следующий ряд: отсадочные машины, (барабанные концентраторы, винтовые сепараторы, шламовые концентрационные столы, шлюзы с ворсистым покровом, короткоконусные гидроциклоны. В послед-ние годы для гравитационного обогащения тонкодисперсных материалов разработан ряд новых аппаратов, способных извлекать золото мельче 10—20 мкм. Например, на ваннере Мозли из материала крупностью —0,08 мм улавливают частицы золота крупностью до 4 мкм. Однако все эти аппараты малопроизводительны и требуют предварительной клас сификации материала. Их использование может быть оправдано в доводочных операциях развитого процесса гравитационного обогащения, когда степень извлечения мелкого золота принципиально влияет на всю технологию переработки руды. [8].

В лабораториях наиболее часто испытывают отсадку, обогащение на концентрационном столе, в короткоконусном гидроциклоне, винтовых сепараторах, тяжелых суспензиях и на шлюзах. В ходе испытаний подбирают оптимальные условия обогащения и определяют основные технологические результаты — выход концентрата и извлечение золота, серебра и других ценных компонентов.

С одной стороны, в промышленных условиях, при хорошей работе гравитационных аппаратов извлечение благородных металлов обычно приближается к уровню, достигнутому в лаборатории. С другой стороны, удельная производительность лабораторных аппаратов в 2—3 раза ниже, чем промышленных. Кроме того, подобранные в лаборатории условия обогащения нельзя полностью перенести в промышленный процесс; в ходе полупромышленных или опытно-промышленных испытаний условия гравитационного обогащения существенно коррек-тируют или подбирают заново.

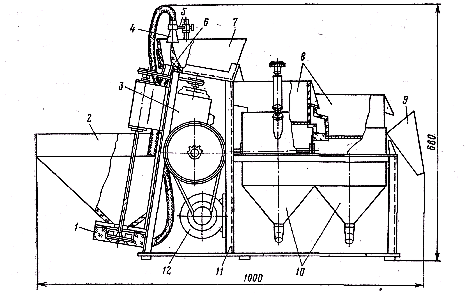

Отсадку испытывают при исследовании почти всех золотых, серебряных и комплексных золотои серебросодержащих руд. Испытания удобно проводить на малогабаритной отсадочной машине с механизированной и регулируемой по объему загрузкой материала (рис. 2). Устройство для такой загрузки состоит из насоса: с зумпфом вместимостью 5 л, щеле-видной насадки и регулятора. Изменяя положение регулятора, от потока пульпы отсекают любую заданную долю материала. Отсекаемая часть направляется в машину, остаток — обратно в зумпф. В комплект машины входят три пары коробок для дроби, отличающихся друг от друга высотой разгрузочного порога и размером отверстий сеток. Площадь сетки в каждой коробке равна 100 см2. Съемные коробки облегчают выгрузку дроби с надрешетным концентратом и позволяют быстрее подготовить машину к очередному эксперименту. Эксцентриковый механизм сообщает диафрагме колебания с амплитудой 2; 3; 4; 6; 8 и 10 мм, а ступенчатые шкивы — разную частоту (250; 400 и 500 мин-1).

Подготовку машины к работе начинают с установки заданных параметров—частоты и амплитуды колебаний диафрагмы, размера отверстий сеток, диаметра дроби, высоты слоя дроби, расхода подрешетной воды, производительности. При выборе параметров необходимо учитывать следующие ориентировочные зависимости между этими параметрами и показателями отсадки:

- · выход концентрата возрастает с увеличением амплитуды колебаний диафрагмы, уменьшением расхода подрешетной воды и снижением загрузки машины;

- · извлечение золота с увеличением выхода концентрата возрастает но, как правило, не пропорционально.

Рис. 1. Лабораторная отсадочная машина конструкции В. И. Зеленова, Р. В. Сиротинского, В. Г. Новикова: 4 — насос; 2 — бункер; 3 — электродвигатель насоса; 4 — щелевидная насадка; 5 — регулятор положения насадки; 6 — отсекатель; 7 — загрузочный лоток; 8 — съемные коробки для дроби; 9 — разгрузочный лоток; 10 — камеры; 11— рама; 12 — электродвигатель эксцентрикового механизма Указанные зависимости действительны только в определенных условиях, установить которые можно лишь экспериментально.

Отсадку малосульфидных золотых руд можно начинать с параметрами:

Частота колебаний диафрагмы, мин-1 400−600.

Амплитуда колебаний диафрагмы, мм 4.

Размер отверстий сеток, мм 1.

Диаметр дроби, мм 3−4.

Высота слоя дроби, мм 40.

Расход подрешетной воды в каждую камеру, л/мин 5−8.

Производительность, кг/мин До 5.

В этих условиях обычно получают следующие результаты: выход кон-центрата 1−2%, извлечение золота 40−70% (в зависимости от содержания крупного золота в руде, его свойств, содержания золота в сульфидах и других показателей вещественного состава руды). В две коробки (для первой и второй камер) загружают стальную дробь. Слой дроби должен на 5 мм не доходить до верха разгрузочной стороны коробки. Желательно использовать дробь разного диаметра, например 30—40% дроби диаметром 3 мм и 70— 60% диаметром 4—5 мм.

Заданный расход подрешетной воды контролируют мерным ста-каном. Для этого вначале подают воду только в одну камеру; выхо-дящий из машины поток воды измеряют, и в зависимости от результатов измерений, увеличивают или уменьшают ее подачу в камеру. Затем подают воду во вторую камеру и, измеряя суммарный расход воды, регулируют его изменением подачи во вторую камеру.

Расход подрешетной воды и колебания диафрагмы должны быть такими, чтобы слой дроби находился в разрыхленном состоянии. Такое состояние легко обнаружить, погружая в слой палец или карандаш (разрыхленный слой мало препятствует погружению).

После установки всех параметров, подачи подрешетной воды и пуска эксцентрикового механизма включают насос и загружают в зумпф материал. Регулятор при этом устанавливают таким образом, чтобы весь материал возвращался в зумпф. Содержание твердого в пульпе зумпфа должно быть не меньше 50—55% (т. е. должно быть близким к содержанию твердого в промышленной пульпе при выходе ее из мельницы). После 1—2 мин циркуляции пульпы регулятор переводят в положение, обеспечивающее заданную подачу материала в машину. Одновременно включают секундомер, чтобы определить продолжи-тельность работы машины под загрузкой. Когда зумпф освободится от пульпы, щелевидную насадку направляют в правую часть приемной коробки и струей воды обмывают вначале левую часть коробки, затем зумпф в правую часть коробки. Если подготовленная к отсадке навеска в зумпф не помещается, то оставшуюся часть пульпы добавляют в зумпф по мере его освобождения в процессе работы машины.

По окончании работы останавливают насос и эксцентриковыми механизм, затем прекращают подачу подрешетной воды. Снимают с машины коробки с дробью и в отдельные приемники выпускают подрешетные концентраты, обмывая при этом камеры струей воды. Концентраты доизмельчают, высушивают, взвешивают и анализируют. Можно оба концентрата собирать в один приемник и: обрабатывать совместно.

Дробь из коробок выгружают в приемник и сушат. Высушенную дробь небольшими порциями просеивают на сите с размером: отверстий 1,5—2 мм, затем рассыпают тонким слоем на клеенку или лист кальки, ручным магнитом осторожно собирают и переносят обратно в приемник. Материал, прошедший через сито и оставшийся на клеенке или кальке, является надрешетным концентратом. Его взвешивают, тщательно просматривают под бинокулярным микроскопом с целью обнаружения крупных частиц самородных металлов и отдельно или совместно с подрешетным концентратом сдают на анализ.

Если в результате первого опыта отсадки выход концентрата получился слишком большим, то последующие опыты проводят с увеличением расхода подрешетной воды, или с более глубоким слоем дроби, или с увеличенной производительностью. Сократить выход концентрата можно также перечисткой его в той же отсадочной машине, но с повышенным расходом подрешетной воды. [9].

Более полного извлечения золота в концентрат в ряде случаев достигают однократной или многократной контрольной отсадкой хвостов.

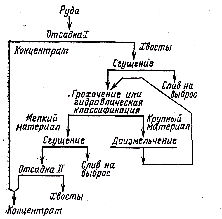

Отсадке можно подвергать материал крупностью от —3 мм до крупности, необходимой при обработке руды флотацией или цианированием. Для лучшего извлечения золота обрабатывать отсадкой целесообразно вначале крупный материал, например—2 мм, затем хвосты доизмельчать и вновь пропускать через отсадочную машину, т. е. проводить стадиальную отсадку (рис2). Доизмельчение и отсадку хвостов можно повторять многократно, что позволит в большей степени моделировать промышленную отсадку в замкнутом цикле измельчения.

Рис. 2. Схема стадиальной отсадки.

После установления оптимального для данной руды режима отсадки проводят опыт с большой порцией руды, чтобы получить хвосты в достаточном для дальнейших исследований объеме. Хвосты сгущают и выделяют из них навески. Иногда навески отбирают от предварительно высушенных хвостов. Оба метода имеют существенные недостатки: по первому методу одни навески поступают на испытание (например, флотацию) значительно позже других, по второму — весь материал подвергают сушке. Длительность пребывания материала в мокром виде, а также сушка материала могут изменить его технологические свойства.

Обогащение на концентрационном столе применяют для перечистки концентрата отсадки, для выделения свободного золота и золотосодержащих тяжелых минералов из хвостов цианирования, из концентратов, промпродуктов и хвостов флотации. Обогащать можно материал крупностью 3 мм и мельче.

В лабораторных условиях наиболее удобен концентрационный стол с декой длиной 1 м, шириной у загрузочного конца 0,45 м и у разгрузочного — 0,35 м. Производительность такого стола составляет 50 кг/ч руды. Дека стола должна быть покрыта линолеумом. Деку нового стола необходимо тщательно промыть теплой водой ё содой, чтобы вся ее поверхность легко смачивалась водой.

Работу на столе начинают с подбора параметров качаний деки и ее наклона. Для этого в три точки приемной коробки пускают воду, которая должна покрыть тонким слоем всю поверхность деки. Включают приводной механизм, загружают на деку небольшую массу исследуемого материала и наблюдают за характером перемещения отдельных частиц. Если частицы перемещаются вдоль рифлей очень быстро, амплитуду качаний деки уменьшают. Если некоторые частицы задерживаются или перемещаются очень медленно, амплитуду увеличивают. Обычно при обогащении золотосодержащих материалов амплитуда равна 8—12 мм, причем с увеличением крупности материала ее увеличивают, частоту колебаний, наоборот, с увеличением крупности снижают.

Дека стола при работе должна иметь такой наклон (в сторону разгрузки хвостов), при котором граница между крупными легкими и мелкими тяжелыми, частицами проходила бы через угол стола. После определения оптимального наклона деки, частоты и амплитуды ее качания подачу воды на стол резко увеличивают и щеткой удаляют с деки весь материал. Затем промывают приемники для хвостов и концентрата; использованный материал выбрасывают.

Для испытания необходимо брать не менее 1 кг материала". Материал замачивают в сосуде и смывают струей воды в приемную коробку работающего стола. Положение веера на столе регулируется наклоном деки и подачей воды в средней и концевой; частях стола. Пропустив навеску, уменьшают наклон деки и, не останавливая стола, щеткой или водой направляют осевший между рифлями материал в сторону разгрузки концентрата. Полученные продукты доизмельчают, обезвоживают, взвешивают и анализируют.

Помимо концентрата и хвостов на столе часто получают один или несколько промпродуктов. Для этого в приемники для хвостов: и концентрата вкладывают соответствующей длины коробки; соприкасающиеся стенки коробок перекрывают изогнутыми под острым углом накладками из жести. Концентрат, также как хвосты и промпродукты, можно перечистить на том же столе.

Обогащение в гидроциклонах золотосодержащих материалов, нередко позволяет достичь не худших результатов, чем обогащение на концентрационных столах. При обогащении в гидроциклоне в песковую фракцию выделяют свободное золото и золотосодержащие тяжелые минералы из тонкоизмельченных руд, хвостов флотации и цианирования, концентратов и промпродуктов флотации.

Обогащением в гидроциклоне золотосодержащих продуктов можно получить кондиционный пиритный концентрат; обработкой в гидро-циклоне шламистых флотационных золотых концентратов иногда удается выделить шламы с отвальным содержанием золота и существенно повысить тем самым качество концентратов.

Пески после разбавления водой перечищают в гидроциклоне или обогащают на концентрационном столе.

Лучших результатов достигают в короткоконусных гидроциклонах, т. е. в гидроциклонах, коническая часть которых имеет угол до 120−140°. С увеличением угла конусности выход песков (концентрата) снижается, содержание золота в песках возрастает. В коротко-конусном гидроциклоне материал обогащается по плотности частиц, причем большое значение имеет наличие на стенках конуса подвижной минеральной постели. Последняя является как бы поверхностью шлюза, улавливающей частицы золота. В пески гидроциклона удается извлекать золото крупностью до 10 мкм.

В комплект лабораторного короткоконусного гидроциклона (рис. 3) входят 12 конусов с различными углом конусности (80; 100; 120 и 140°) и диаметром песковых отверстий (3; 4 и 6 мм) и четыре сливные насадки с отверстиями диаметром 10; 12; 14 и 16 мм. Корпус гидроциклона и все сменные части изготовлены из оргстекла.

Рис. 3. Гидроциклон со сменной конической частью: 1 — патрубок для слива; 2 — камера для слива; 3 — сливная насадка; 4 — патрубок для подачи исходного материала; 5 — корпус; 6 — коническая часть Наибольшее распространение (в том числе и в промышленности) получил короткоконусный гидроциклон с углом конусности 120°. Лабора-торные образцы лучше изготавливать из нержавеющей стали или из оргстекла. Обычно выход песков стремятся получить в пределах 5—10%. Необходимый для этого режим работы гидроциклона находят в основном подбором сливных и песковых насадок. Для более полного улавливания золота и серебра слив основного гидроциклона подвергают контрольным операциям. Перечистку песков лучше проводить на другом аппарате, например, на концентрационном столе. При этом, чтобы избежать потерь мелкого золота, стол должен работать с пониженной производительностью и в режиме обогащения шламов. Представляет практический интерес изыскать для перечистки (доводки) песков короткоконусного гидроциклона другой аппарат, непрерывно действующий и эффективно извлекающий мелкое золото.

Обогащение в тяжелых суспензиях позволяет из некоторых комплексных золотоили серебросодержащих руд выделить в начале процесса породу с отвальным содержанием ценных компонентов. Обогащение наиболее приемлемо для материала не мельче 3 мм. Более мелкий материал обогащать в тяжелых суспензиях можно лишь в гидроциклоне.