Термические методы переработки твердых отходов

Механизм и закономерности фильтрационного горения разработаны в процессе теоретического и экспериментального исследований явления самораспространяющегося высокотемпературного синтеза, открытого в отделении Института химической физики (ИХФ РФ) в Черноголовке. Установлено, что при организации фильтрационного горения, когда направление распространения тепловой волны совпадает с направлением движения… Читать ещё >

Термические методы переработки твердых отходов (реферат, курсовая, диплом, контрольная)

Твердые бытовые отходы представляют собой гетерогенную смесь, в которой присутствуют почти все химические элементы в виде различных соединений. Наиболее распространенными элементами являются углерод, на долю которого приходится около 30% (по массе), и водород (4% по массе), входящие в состав органических соединений. Теплотворная способность отходов во многом определяется именно этими элементами. В промышленно развитых европейских регионах теплотворная способность ТБО составляет (7955—10 045) кДж/кг, а в ряде случаев достигает 13 816 кДж/кг, и прогнозируется дальнейший рост теплотворной способности отходов, что окажет влияние на конструктивные особенности элементов термического оборудования. Удельный вес термических методов переработки в общем объеме утилизируемых твердых отходов приведен в табл. 6.1.

Таблица 6.1

Удельный вес термических методов переработки твердых отходов.

Страна. | Термическая переработка, %. | Захоронение, %. | Другие методы, %. | Количество сжигаемых отходов, тыс. т/г. |

Австрия. | ||||

Бельгия. | ||||

Германия. | ||||

Люксембург. | ; | |||

Нидерланды. | ||||

США. | ||||

Япония. |

Термические методы предусматривают тепловое воздействие на отходы, которое приводит к изменению их первоначального состава. Среди существующего многообразия термических методов переработки твердых отходов наибольшее применение нашли два: сжигание (огненная переработка ТБО) и пиролиз отходов. Их существенное отличие друг от друга заключается в разной степени окисленности атмосферы, в которой они реализуются. Так, сжигание горючих отходов проводят в окислительной атмосфере, пиролиз — в неокислительной (без доступа воздуха). Окислительная, нейтральная, восстановительная атмосфера или ее отсутствие (вакуум) характерны также и для термических способов переработки негорючих отходов.

В основу огневого метода положен процесс высокотемпературного разложения и окисления токсичных компонентов отходов с образованием практически нетоксичных или малотоксичных дымовых газов и золы. Процесс сжигания отходов бывает двух видов:

- • слоевое или камерное сжигание исходных, т. е. специально неподготовленных отходов в топках мусоросжигательных котлов;

- • слоевое или камерное сжигание специально подготовленных (обогащенных) отходов (освобожденных от балластных составляющих и имеющих относительно стабильный фракционный состав) в топках энергетических котлов или цементных печах.

С учетом типа отходов и способов их обезвреживания к огневым методам относят:

- • сжигание отходов, способных гореть самостоятельно — наиболее простой способ; горение происходит при температурах не ниже 1200—1300°С (следует отметить, что данный способ не является целесообразным ввиду некоторой — большей или меньшей — ценности горючих отходов и возможности их использования в данное время или в будущем);

- • огневой окислительный метод обезвреживания негорючих отходов — сложный физико-химический процесс, состоящий из различных физических и химических стадий. Огневое окисление применимо в большей степени по отношению к твердым и пастообразным отходам.

Огневой окислительный метод используется для уничтожения токсичных отходов без получения каких-либо побочных продуктов, пригодных для дальнейшего использования в качестве сырья или товарных продуктов. В результате образуются безвредные дымовые газы и стерильный шлак, сбрасываемый в отвал. Так можно обезвреживать газообразные и твердые выбросы, бытовые отходы и некоторые другие. Эта разновидность огневого обезвреживания обеспечивает не только природоохранные, но и ресурсосберегающие цели.

При сжигании необходимо учитывать, что в ТБО могут присутствовать потенциально опасные элементы, характеризующиеся высокими токсичностью и летучестью, например, различные соединения галогенов (фтора, хлора, брома), азота, серы, тяжелых металлов (меди, цинка, свинца, кадмия, олова, ртути). В условиях сжигания ТБО галогены преимущественно находятся в их соединениях с водородом (НС1, HBr, HF), являющихся наиболее устойчивыми продуктами сгорания. Сера преимущественно (до 70%) переходит в нелетучие сульфаты, попадающие в шлак, и в летучий диоксид серы S02.

Все летучие продукты реакций попадают в дымовые газы. В неочищенных дымовых газах примерные концентрации выбросов, мг/м3, составляют: НС1 — 300…1000; HBr — 100…500; HF — 2…10; S02-100…500. Сухие ТБО содержат около 1% азота (по массе), основным продуктом окисления которого является мопооксид азота NO). Его обычная концентрация в неочищенном газе 200…400 мг/м3. Некоторые содержащиеся в ТБО тяжелые металлы (железо, хром, никель) не образуют летучих продуктов при сжигании и в основном переходят в шлак. Из летучих металлов свинец и кадмий образуют хлориды, уносящиеся с дымовыми газами. При охлаждении последних до 200 °C они конденсируются и улавливаются вместе с золой на стадии газоочистки. В то же время один из наиболее токсичных металлов — ртуть и ее соединения остаются главным образом в газовой фазе и при более низких температурах. Таким образом, мусоросжигание обеспечивает минимальное содержание в шлаке и золе разложимых веществ и является источником их выбросов в атмосферу.

Пиролиз отходов основан на способности органической массы отходов при нагревании в инертной среде выделять продукты термического разложения, такие как горючий газ (смесь СО, С02, Н2, СН4, С77Н"7), жидкие продукты и твердый углеродный остаток: СЛ.Н7/07 — СО, Н2, С02, С/7Н;77, С. Этот процесс происходит при подводе тепла (эндотермический процесс). В наиболее общем случае при пиролизе отходов протекают связанные между собой процессы — сушка, сухая перегонка (пиролиз), газификация, а также взаимодействие исходных горючих компонентов отходов с образующимися газообразными продуктами. Количество и качество продуктов пиролиза определяются составом отходов, их влажностью и температурой процесса. Различают два типа пиролиза токсичных отходов: окислительный и сухой.

Окислительный пиролиз — процесс термического разложения промышленных отходов при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива. Данный метод применим для обезвреживания многих отходов, в том числе «неудобных» для сжигания или газификации: вязких, пастообразных, влажных осадков, пластмасс, шламов с большим содержанием золы, загрязненной мазутом, маслами и другими соединениями земли, сильно пылящих отходов. Кроме этого, окислительному пиролизу могут подвергаться отходы, содержащие металлы и их соли, которые плавятся и возгорают при нормальных температурах сжигания, отработанные шины, кабели в измельченном состоянии, автомобильный скрап и др. Метод окислительного пиролиза является перспективным направлением ликвидации твердых промышленных отходов и сточных вод.

Сухой пиролиз отходов обеспечивает их высокоэффективное обезвреживание и использование в качестве топлива и химического сырья, что способствует созданию малоотходных и безотходных технологий и рациональному использованию природных ресурсов. Сухой пиролиз — процесс термического разложения без доступа кислорода, в результате которого образуется пиролизный газ с высокой теплотой сгорания, жидкий продукт и твердый углеродистый остаток.

В зависимости от температуры, при которой протекает процесс, различают пиролиз:

- • низкотемпературный, или полукоксование (450—550°С). Для него характерны максимальный выход жидких и твердых (полукокс) остатков и минимальный выход пиролизного газа с максимальной теплотой сгорания. Метод подходит для получения первичной смолы — ценного жидкого топлива и переработки некондиционного каучука в мономеры, являющиеся сырьем для вторичного создания каучука. Полукокс можно использовать в качестве энергетического и бытового топлива;

- • среднетемпературный, или среднетемпературное коксование (до 800°С), что дает выход большего количества газа с меньшей теплотой сгорания и меньшего количества жидкого остатка и кокса;

- • высокотемпературный, или коксование (900— 1050°С). Здесь наблюдаются минимальный выход жидких и твердых продуктов и максимальная выработка газа с минимальной теплотой сгорания высококачественного горючего, годного для транспортировок на дальние расстояния. В результате уменьшается количество смолы и содержание в ней ценных легких фракций.

Метод сухого пиролиза получает все большее распространение и является одним из самых перспективных способов утилизации твердых органических отходов и выделения ценных компонентов из них на современном этапе развития науки и техники. Анализ технологий переработки твердых отходов термическими способами показал, что они обладают рядом недостатков, основным из которых является неудовлетворительная экологическая чистота. Это связано с содержащимися в отходах хлорорганическими веществами и выделяющимися в процессе обработки высокотоксичными соединениями (фураны, диоксины и т. д.). Устранить отмеченные недостатки термических методов переработки твердых отходов можно используя другие физические явления.

В настоящее время одним из эффективных методов термической переработки горючих отходов является термическая переработка отходов на основе фильтрационного горения в сверхадиабатическом режиме.

Данный метод основан на использовании нового физического явления, когда в результате передачи тепла от продуктов горения к еще непрореагировавшему горючему температура в зоне горения может стать существенно выше адиабатической (определяемой отношением теплоты сгорания к теплоемкости продуктов горения). При этом повышение температуры в зоне реакции носит ярко выраженный резонансный характер.

Механизм и закономерности фильтрационного горения разработаны в процессе теоретического и экспериментального исследований явления самораспространяющегося высокотемпературного синтеза, открытого в отделении Института химической физики (ИХФ РФ) в Черноголовке. Установлено, что при организации фильтрационного горения, когда направление распространения тепловой волны совпадает с направлением движения фильтрующегося газа, тепло, извлекаемое из продуктов горения фильтрующимся газом, возвращается в зону реакции. Сверхадиабатический эффект имеет теплофизическую природу и зависит от химических превращений. Наиболее интересен в практическом плане способ организации сверхадиабатического процесса, когда внешние силы проталкивают газ через пористую среду и происходит так называемая вынужденная фильтрация.

Специфической особенностью данного процесса является такая его организация, когда выделяющееся при горении тепло не выводится из ректора, а концентрируется в зоне газификации и используется для получения водорода из воды и частично окиси углерода из углеродосодержащих соединений. Применительно к задаче газификации углеродосодержащих материалов суть метода заключается в том, что процесс разбивается на две стадии.

На первой стадии перерабатываемый материал подвергается паровоздушной газификации в сверхадиабатическом режиме горения. Получаемое при этом газообразное топливо (энергетический продукт — газ), содержащее водород, окись углерода и в ряде случаев углеводороды или другие органические соединения, сжигается на второй стадии в обычных устройствах (например, паровых или водогрейных котлах) с получением тепловой и электрической энергии. Целенаправленное использование сверхадиабатических режимов фильтрационного горения открывает широкие возможности для утилизации горючих отходов с высокой энергетической эффективностью, экологической чистотой и относительно невысокими затратами.

Проведение процесса в таком режиме дает возможность осуществлять сжигание низкокалорийных горючих материалов либо проводить его так, что до 90—95% тепловой энергии сгорания горючего будет перенесено в калорийность образующегося продукт-газа. К числу таких материалов могут быть отнесены твердые отходы с весьма низким содержанием углерода (от 10%) и высокой влажностью (до 60%) (несортированные ТБО, отходы медицинских учреждений, целлюлозно-бумажной нромышленности, торфои лесозаготовки, золоотвалы ТЭЦ и предприятий металлургии, иловые осадки от зачистки рек и каналов, низкосортные угли и пр.). На основе этой технологии налажено производство универсального оборудования для термической переработки твердых горючих материалов и получения тепловой и электрической энергии с высоким коэффициентом полезного действия (КПД) (до 95%). Помимо утилизации отходов и некондиционных (низкокалорийных) видов топлива применяемое оборудование позволяет извлекать из отходов вторичные продукты и возвращать их в оборот.

К преимуществам данной технологии по сравнению с методами прямого сжигания можно отнести:

- • процесс газификации, который имеет высокий энергетический КПД (до 95%), позволяющий перерабатывать материалы с малым содержанием горючих составляющих (с зольностью до 90%) или с высокой влажностью (до 60%; однако оптимальная влажность: 25—30%);

- • низкие линейные скорости газового потока в реакторе и его фильтрацию через слой исходного перерабатываемого материала, обеспечивающие крайне низкий вынос пылевых частиц с продукт-газом, что дает возможность значительно сократить капитальные затраты на газоочистиое и энергетическое оборудование;

- • частичное разложение азотсодержащих органических соединений в бескислородной среде (при газификации), что снижает содержание окислов азота в дымовых газах;

- • выбор оборудования для утилизации тепла при сжигании продуктгаза, позволяющий использовать тепловую энергия как для целей горячего водоснабжения, гак и для получения электрической энергии в автономных мини-ТЭЦ;

- • предлагаемую схему переработки, которая легче вписывается в имеющуюся промышленную инфраструктуру, например, продукт-газ может подаваться в имеющуюся топку для замены части кондиционного топлива;

- • сжигание в две стадии, которое позволяет резко уменьшить образование диоксинов (полихлорирован-ных дибензодиоксинов и дибензофуранов), относящихся к группе стойких органических загрязнителей. Даже при наличии соединений хлора двухстадийный процесс сжигания подавляет появление в дымовых газах ароматических соединений (предшественников диоксинов) и тем самым обеспечивает низкое содержание пылевых частиц (катализаторов образования диоксинов в дымовых газах);

- • наличие золы, выгружаемой из реактора, которая имеет низкую температуру и практически не содержит недогоревшего углерода.

Переработка и обезвреживание ТБО с применением низкотемпературной плазмы — одно из перспективных направлений в области утилизации опасных отходов, так как недостатки огневого сжигания определили необходимость поиска новых эффективных технологий обезвреживания токсических отходов.

Плазма — частично или полностью ионизированный газ, в котором плотность положительных и отрицательных зарядов практически одинакова. Процесс ионизации газа происходит при его термической обработке.

Посредством плазмы достигается высокая степень обезвреживания отходов химической промышленности; ведется переработка твердых, пастообразных, жидких, газообразных; органических и неорганических; слабо радиоактивных; бытовых; канцерогенных веществ, на которые установлены жесткие нормы предельно допустимой концентрации (ПДК) в воздухе, воде, почве и др.

Плазменный метод может использоваться для обезвреживания отходов двумя путями:

- • плазмохимической ликвидацией особо опасных высокотоксичных отходов;

- • плазмохимической переработкой отходов с целью получения товарной продукции.

Наиболее эффективен плазменный метод при деструкции углеводородов с образованием СО, С02, Н2, СН4. Безрасходиый плазменный нагрев твердых и жидких углеводородов приводит к образованию ценного газового полуфабриката (в основном водорода и оксида углерода) — синтезгаза, а также расплавов смеси шлаков, не представляющих вреда окружающей среде при захоронении в землю. Синтез-газ может быть использован в качестве энергетического источника получения пара па ТЭС или производстве метанола, искусственного жидкого топлива. Кроме этого, путем пиролиза отходов возможно получение хлористого и фтористого водорода, этанола, ацетилена. Степень разложения в плазмотроне таких особо токсичных веществ, как иолихлорбифенилы, метилбромид, фенилртутьацетат, хлори фторсодержащие пестициды, нолиароматические красители, достигает 99,9998% с образованием С02, Н20, НС1, HF, Р4О10.

Разложение отходов происходит по следующим технологическим схемам:

- • конверсия отходов в воздушной среде;

- • конверсия отходов в водной среде;

- • конверсия отходов в паро-воздушной среде;

- • пиролиз отходов при малых концентрациях. Выбор того или иного способа переработки, возможность вариаций по количественному соотношению реагентов позволяют оптимизировать работу установки для широкого спектра отходов по их химическому составу. Существуют самые разнообразные модификации плазмотронных установок, принцип конструкции и порядка работы которых заключается в следующем: основной технологический процесс происходит в камере, внутри которой находятся два электрода (катод и анод), обычно из меди, иногда полые. В камеру, в которой поддерживаются постоянное давление и температура, в заранее установленных количествах поступают отходы, кислород и топливо, может добавляться водяной пар. Возможно применение катализаторов. Существует анаэробный вариант работы установки. При переработке отходов плазменным методом в восстановительной среде возможно получение ценных продуктов: например, из жидких хлорорганических отходов можно получать ацетилен, этилен, НС1 и продукты на их основе. В водородном плазмотроне, обрабатывая фторхлорорганические отходы, можно получить газы, содержащие 95—98% по массе НС1 и HF. Для удобства возможно брикетирование твердых отходов и нагрев пастообразных до жидкого состояния.

Высокая энергоемкость и сложность процесса ограничивала его широкое применение для переработки всех видов твердых отходов. Его использовали только для переработки тех отходов, огневое обезвреживание которых не удовлетворяло экологическим требованиям.

В перспективе ТБО могут стать неисчерпаемым видом низкокалорийного топлива в силу непрерывного массового воспроизводства их населением. Как известно, топливом принято называть любое вещество, которое способно вступать в быстропротекающий окислительный процесс (горение) с окислителем и которое по технико-экономическим соображениям целесообразно использовать для целей получения тепловой энергии в энергетических, промышленных и отопительных установках. С этой точки зрения практический интерес представляют виды топлива, отвечающие следующим требованиям:

- • доступность и распространенность для массового использования;

- • достаточная химическая активность топлива, обеспечивающая возникновение и поддержание процесса горения;

- • обеспечение достаточного тепловыделения на единицу массы сжигаемого вещества.

Твердые бытовые отходы отвечают всем перечисленным требованиям. Если рассматривать ТБО как один из видов топлива, то следует отметить, что компонентами любого топлива являются горючие элементы и негорючие примеси, или балласт. К горючим элементам топлива относится углерод С, водород Н и горючая сера S, образующие вместе с внутренним балластом (кислородом О и азотом N) сложные химические соединения. Внешний балласт составляют зола Л и влага W. Зола — негорючий остаток, полученный после сгорания топлива, представляющая собой смесь различных минеральных веществ, находящихся в топливе. Для примера: каменный уголь содержит 4…25% золы, дрова — 0,6%. Влага является вредной примесью топлива, поскольку уменьшает долю горючих веществ, так как часть теплоты, выделяющейся при сгорании топлива, тратится на испарение влаги.

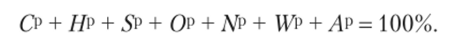

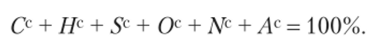

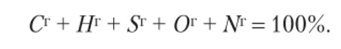

Массу топлива, поступающую к потребителю, называют рабочей. Поскольку состав ТБО достаточно сложен и обычно неизвестен, то ТБО как топливо характеризуют массовым содержанием образующих его элементов, выраженным в процентах. Элементарный состав, отнесенный к рабочей массе, обычно отмечают верхним индексом «р»:

Если из топлива полностью удалена влага, то имеет место сухая масса (на что указывает верхний индекс «с»):

Если считать, что в дополнение к этому еще удалена и зола, то получим горючую массу (индекс «г»):

Пересчет элементарного состава осуществляется путем составления соответствующих пропорций, переходные коэффициенты которых приведены в табл. 6.2.

Таблица 6.2

Коэффициенты для пересчета элементарного состава топлива.

Заданная масса. | Искомая масса. | ||

горючая. | сухая. | рабочая. | |

Горючая. | 100-Л^. | о.

> | |

Сухая. | 100−1ГР. | ||

и. О О. | |||

Рабочая. | |||

ЮО-ДР-и^Р. |

| ||

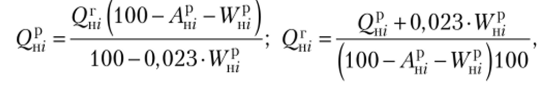

Важнейшей характеристикой любого топлива, в том числе и ТБО, является его теплота сгорания, показывающая, какое количество теплоты выделяется при полном сгорании 1 кг твердого топлива. Различают высшую QB теплоту сгорания, рассчитанную без учета потерь на испарение влаги топлива и влаги, полученной при сгорании водорода, и низшую Q" теплоту сгорания, определенную с учетом расхода теплоты на испарение влаги. Пересчет удельной теплоты сгорания компонентов ТБО проводится по следующим выражениям:

где Quj, On/ — удельная теплота сгорания каждого компонента ТБО, отнесенная к рабочей и горючей массе соответственно, %; 0,023 — удельная теплота парообразования воды при атмосферном давлении; г — порядковый номер компонента ТБО.

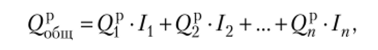

Зная удельную теплоту сгорания отдельных компонентов смеси ТБО, можно определить общую удельную теплоты сгорания смеси ТБО по выражению.

где Qj Q2,-.-, Q% — удельная теплота сгорания отдельных компонентов ТБО; 1{} /2, 1п — доли соответствующих компонентов в общей массе ТБО, %; п — порядковый номер компонента ТБО.

Для расчета удельной теплоты сгорания отдельного компонента ТБО необходимо знать состав смеси ТБО, соотношение между отдельными компонентами, а также теплотехнические характеристики компонентов. Указанные сведения приведены в табл. 6.3—6.4.

Состав ТБО для различных климатических зон.

Компонент. | Состав ТБО, % от массы, для климатической зоны. | ||

средней. | ЮЖНОЙ. | северной. | |

Бумага, картон. | 25−30. | 20−28. | 21−24. |

Пищевые отходы. | 30−38. | 35−45. | 28−26. |

Древесина. | 1,5−3,0. | 1−2. | 2−4. |

Металл черный. | 2,0−3,5. | 1,5−2,0. | 3,0−4,5. |

Металл цветной. | 0,2−0,3. | 0,2−0,3. | 0,2−0,3. |

Текстиль. | 4−7. | 4−7. | 5−7. |

Кости. | 0,5−2,0. | 1−2. | 2−4. |

Кожа, резина. | 2−4. | 1−3. | 3−7. |

Камни. | 1−3. | 1−2. | 1−2. |

Пластмасса. | 2−5. | 1,5−2,5. | 2−4. |

Прочие. | 8−15. | 11−20. | 8−16. |

Таблица 6.4

Состав летучих фракций при горении ТБО и их удельная теплота сгорания.

Компонент. | Состав ТБО, % от массы. | Gp G'. | ||||||

Ср с7 | ЯР Яг | Ор Ог | JVP. JVr | 9р 5Г | ЛР. | W р | ||

Пищевые отходы. |

|

|

|

|

| 4,5. |

| |

Бумага, картон. |

|

|

|

|

|

| ||

Древесина. |

|

|

|

| ол. | 0,8. |

| |

Кожа, резина. |

|

|

|

|

| 11,6. |

| |

Текстиль. |

|

|

|

| ол. |

| ||

Пластмасса. |

|

|

| 0,9. U. |

| 10,6. |

| |

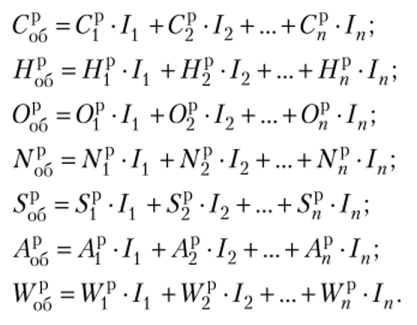

Зная состав ТБО и элементарные составы отдельных компонентов, можно определить состав всей массы рассматриваемых отходов:

Здесь С] СР,…, СР — содержание углерода в каждом компоненте ТБО, % (аналогично по другим компонентам), It, /2, 1п — доли соответствующих компонентов в общей массе ТБО, сумма которых равна единице, п порядковый номер компонента.

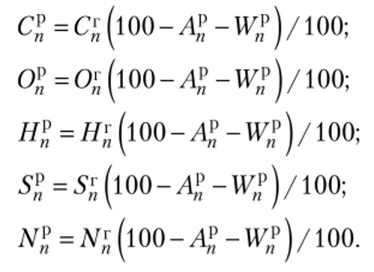

Массу каждого компонента, %, можно пересчитать с горючей на рабочую (и наоборот) по следующим выражениям:

Если провести расчеты удельной теплоты сгорания по элементным составам ТБО, то можно заметить, что ее величина главным образом зависит от Wp и Лр, а сравнение удельной теплоты сгорания ТБО и природных низкокалорийных видов топлива показывает, что они близки по своим значениям.

К недостаткам использования ТБО в качестве топлива следует отнести то, что удельная теплота сгорания несортированных ТБО значительно колеблется в зависимости от времени года. Для улучшения теплотехнических характеристик ТБО необходимо применять их предварительную сортировку (табл. 6.5).

Таблица 6.5.

Теплотехнические характеристики ТБО до и после сортировки.

ТБО. | Элементный состав ТБО, % от массы. | Qp, ккал/кг. | ||||||||

О | Яр | ОР. | Яр | 5р | Др | 1И> | min. | сред. | max. | |

До сортировки. | 21,3. | 2.7. | 16,8. | 0,44. | 0,16. | 25,5. | 33,1. | |||

После сортировки. | 25,0. | 3,2. | 19,8. | 0,51. | 0,19. | 12,3. | 39,0. | |||

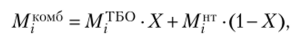

Другим мероприятием, но улучшению теплотехнических характеристик ТБО (табл. 6.6), направленным на устранение колебаний удельной теплоты сгорания, является смешивание сортированных ТБО с низкокалорийным твердым топливом (табл. 6.7). Состав такого комбинированного топлива М/сомб можно определить по выражению.

где МТБО, М'п — i-й компонент ТБО и низкокалорийного природного топлива соответственно, X — доля ТБО в комбинированном топливе.

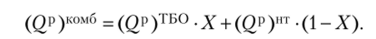

Тогда удельную теплоту комбинированного топлива (()р)комб можно подсчитать по выражению

Таблица 6.6

Элементный состав ТБО и его низшая теплота сгорания в среднем за год по ряду стран и городов.

Страна. (город). | Состав ТБО, %. | от массы. | <2Р | |||||

Ср С7 | //р Нг | Op. Ог | Л’р Nr | SP 5Г | АР. | 1УР. | Q' МДж/кг. | |

Австрия (Вена). |

|

|

|

|

| 29,30. | 36,42. |

|

Великобритания. (Лондон). |

|

|

|

|

| 38,73. | 25,49. |

|

Бельгия. (Брюссель). |

|

|

|

|

| 40,30. | 26,72. |

|

Испания. (Мадрид). |

|

|

|

|

| 26,65. | 40,25. |

|

Канада (Оттава). |

|

|

|

|

| 25,26. | 27,03. |

|

Нидерланды. (Амстердам). |

|

|

|

|

| 43,27. | 24,2. |

|

Франция. (Париж). |

|

|

|

|

| 28,24. | 25,12. |

|

Швейцария. (Берн). |

|

|

|

|

| 31,04. |

| |

США. (Вашингтон). |

|

|

|

|

| 27,64. | 25,14. |

|

Страна. (город). | Состав ТБО, %. | от массы. | Q" | |||||

С р С7 | //р Я'. | Ор О'. | N р Nr |

| ЯР. | WP | Q' МДж/кг. | |

Япония. (Токио). |

|

|

|

|

| 25,20. | 37,71. |

|

Россия: | ||||||||

Москва. |

|

|

|

|

| 22,00. | 36,50. |

|

Санкт-Петербург. |

|

|

|

|

| 31,15. | 34,14. |

|

Нижний Новгород. |

|

|

|

|

| 20,51. | 39,91. |

|

Владивосток. |

|

|

|

|

| 24,35. | 43,14. |

|

Таблица 6.7

Элементный состав и низшая теплота сгорания низкокалорийного твердого топлива.

Месторождение и наименование. | Состав. | твердого топлива, % от массы. | QP. Q1 МДж/кг. | |||||

твердого топлива. | Ср С. | Яр Я1 | о|о. | Nv Nr | SP. 5'; | Ар | W р | |

Подмосковный бассейн — бурый уголь. |

|

|

|

|

| 26,5. |

| |

Трест «Черепетьуголь» — бурый уголь. |

|

|

|

|

| 29,0. |

| |

Райчихинский — бурый уголь. |

|

|

|

|

| 7,9. |

| |

Сланец Капширского месторождения. |

|

|

|

|

| 59,2. | 17,5. |

|

Торф. |

|

|

|

|

| 6,3. |

| |

Дрова. |

|

|

|

| —. | 0,6. |

| |