Офсетная и типоофсетная печать

При включении электроснабжения устройства сушки рефлекторы УФ-модуля автоматически переходят в положение «закрыто». После команды на включение ультрафиолетовой лампы на нее подается рабочее напряжение и она нагревается до рабочей температуры. Если в этот момент печатная машина запускается в работу, то рефлекторы открываются и начинается процесс сушки. Если же машина в момент достижения лампой… Читать ещё >

Офсетная и типоофсетная печать (реферат, курсовая, диплом, контрольная)

Офсетная печать (англ, offset) — способ печатания, при котором краска с печатной формы передается под давлением на промежуточную эластичную поверхность резинового полотна, а с нее на полимерный материал.

По сравнению с другими видами печати офсет отличается высокой четкостью и яркостью наносимого изображения. Этим способом можно печатать любую продукцию в 1—4 цвета.

Все офсетные печатные машины, с небольшими модификациями, используют один и тот же технологический принцип: с гибкой печатной формы, обтягивающей цилиндр (ее также называют «промежуточное офсетное звено»), краска передается под давлением на эластичную поверхность резинового полотна, а с нее — на печатный материал. На печатной форме печатающие и пробельные элементы находятся в одной плоскости, в результате на выходе изображение получается практически плоским и обладает избирательным восприятием маслосодержащей краски и увлажняющего раствора — воды или водного раствора слабых кислот и спиртов. Перед нанесением печатной краски на печатную форму наносится увлажняющий раствор. В процессе же печати форму попеременно смачивают водным раствором и закатывают краской, затем вводят под давлением в контакт с поверхностью резиновой пластины, а пластину — в контакт с материалом, на который наносится печать (рис. 3.26) [13].

Рис. 3.26. Принцип офсетной печати:

- 1 — емкость с водой; 2 — увлажняющий валик; 3 — красочный валик;

- 4 — запечатываемый материал; 5 — печатный цилиндр; 6 — офсетный вал;

- 7 — вал с печатной формой

Существуют два основных класса офсетных машин: рулонные печатные машины и листовые.

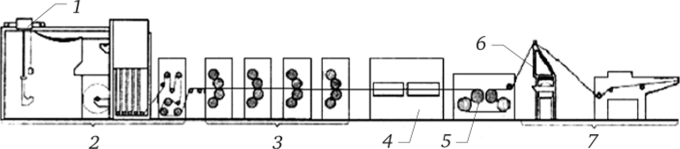

пз Рулонная офсетная машина (рис. 3.27) для печати в несколько красок имеет отдельную печатную секцию для каждой краски. При печати материал будет последовательно проходить через каждую секцию. В случае если машина имеет меньшее число секций, чем необходимо использовать цветов для получения необходимой цветности оттиска, то она запускается несколько раз с промежуточной сменой цветов [14]. За секцией приемки устанавливаются либо механизмы намотки и съема рулонов, либо устройства вырубки и укладки.

Рис. 3.27. Схема рулонной офсетной машины:

1 — механизм установки рулонов; 2 — механизм размотки и передачи пленки; 3 — печатные секции; 4 — сушилка; 5 — охлаждающие ролики; 6 — фальцаппарат; 7 — секция приемки Для нанесения печати на листы используются листовые офсетные машины. Пример схемы такой машины представлен на рис. 3.28.

Рис. 3.28. Схема однокрасочной листовой офсетной машины (пояснения в тексте)

Высокостапельный самонаклад 1 подает листы по накладному столу 2, к механизмам переднего и бокового равнения. Скорость тесемочного транспортера переменная. Благодаря этому листы подводятся к передним упорам на минимальной скорости. Верхний форгрейфер 3 подает выровненный лист в печатный аппарат, состоящий из трех цилиндров: печатного 8, офсетного 9 и формного 10.

Механизм натиска позволяет включать и выключать давление в печатном аппарате путем перемещения офсетного цилиндра, опоры которого находятся в эксцентричных втулках. Машина имеет развитой красочный аппарат 11 с четырьмя накатными валиками.

Увлажняющий аппарат 12 — контактного типа, с двумя накатными валиками. Регулирование подачи увлажняющего раствора на форму достигают изменением угла поворотного цилиндра и соответствующей перестановкой отжимных роликов. Из захватов печатного цилиндра оттиск цепным транспортером 4 выводится на низкостапельное приемное устройство, снабженное вакуумными тормозными роликами, автоматически опускающимся стапельным столом и механизмами сталкивания стопы. Привод машины работает от электродвигателя 5 через клиноременную передачу 6 и зубчатый цилиндрический редуктор 7.

Управление машиной — с пультов, расположенных непосредственно у мест обслуживания.

На многокрасочных машинах используют больше количество цилиндров. Например, для двухкрасочной машины используют пятицилиндровую схему [11].

Схема простейшей машины для нанесения одноцветной офсетной печати на профили приведена на рис. 3.29. Печатающая головка закреплена на жесткой рамной конструкции 8. Там же закреплены элементы силовой передачи. В конструкции машины предусмотрена дополнительная юстировочная рама для установки печатного устройства, а также для юстировки в осевом направлении.

В печатающей головке интегрированы все конструкционные элементы — ракельное устройство, моечный валик, поддон для краски, а также устройства регулирования печати и приводные соединения. Гравированный вал 3 установлен в регулируемом кулисном механизме и дополнительно в подшипниках качения. Гуммированный вал 5 и валы противодавления 4 также установлены на подшипниках качения.

Толщина профиля устанавливается подъемом или опусканием печатающей головки по центру вручную с помощью маховика 9. Два вала противодавления фиксируют и направляют профиль, обеспечивая строго фиксированное горизонтальное и вертикальное положение поверхности для печати.

Позиционирование гравированного вала осуществляется с помощью пневмопривода. Передача усилия от основного привода на вал противодавления через коническую зубчатую передачу происходит посредством цепи. Передача крутящего момента на гравированный и гуммированный валы реализуется посредством зубчатого приводного ремня. Подающий 1 и приемный 2 роликовые конвейеры не имеют собственного привода, а геометрия валков устройства протяжки профиля зависит от формы поперечного сечения декорируемого профиля.

Устройство для ультрафиолетовой сушки 6 типа предназначено для отверждения ультрафиолетовой краски или лака, нанесенных на ПВХ-профиль. Устройство УФ-сушки синхронизируется с работой печатной машины и, как правило, включает в себя следующие модули и операционные узлы:

- — УФ-модуль;

- — колодец с УФ-радиационной защитой для проводки профиля;

- — воздушную систему охлаждения;

- — систему энергоснабжения;

- — систему контроля.

Рис. 3.29. Схема машины для нанесения одноцветной печати на профили:

- 1 — подающий роликовый конвейер; 2 — поддон для краски;

- 3 — гравированный вал; 4 — вал противодавления;

- 5 — гуммированный вал; 6 — устройство УФ-сушки;

- 7 — приемный роликовый конвейер; 8 — сварная рамная конструкция;

- 9 — маховик ручной регулировки положения печатной головки;

- 10 — привод

УФ-модуль обычно снабжается затворной системой, т. е. системой автоматического открытия или закрытия рефлекторов 2, имеющих для лучшего теплообмена развитую за счет ребер площадь наружной поверхности (рис. 3.30). Назначение затворной системы рефлектора следующее: во-первых, она обеспечивает надежные условия для старта работы ультрафиолетовой лампы, а во-вторых, защищает ПВХ-профили от опасности перегрева, вызванного ультрафиолетовой лампой 1, во время пребывания в печатающей установке.

Рис. 3.30. Схема УФ-модуля:

1 — ультрафиолетовая лампа; 2 — рефлектор с ребрами для воздушного охлаждения; 3 — сменный рефлекторный отражатель; 4 — зажимной узел рефлектора Высота положения модуля относительно профиля регулируется механизмом винт-гайка.

При включении электроснабжения устройства сушки рефлекторы УФ-модуля автоматически переходят в положение «закрыто». После команды на включение ультрафиолетовой лампы на нее подается рабочее напряжение и она нагревается до рабочей температуры. Если в этот момент печатная машина запускается в работу, то рефлекторы открываются и начинается процесс сушки. Если же машина в момент достижения лампой заданной температуры не запускается в работу, то рефлекторы остаются закрытыми, а на питание лампы начинает подаваться пониженное напряжение, которое лишь поддерживает заданную температуру. Любое временное прерывание в работе печатающей установки сопровождается автоматическим закрытием рефлекторов ультрафиолетового модуля и автоматическим переключением ультрафиолетовой лампы на пониженное напряжение.

Для многоцветной печати часто используются полуавтоматические линии, на которых механизированы и автоматизированы все технологические операции, включая упаковку готовой продукции. Вручную производится лишь подача профилей, на которые еще не нанесена печать, и съем упаковок с декорированными профилями.

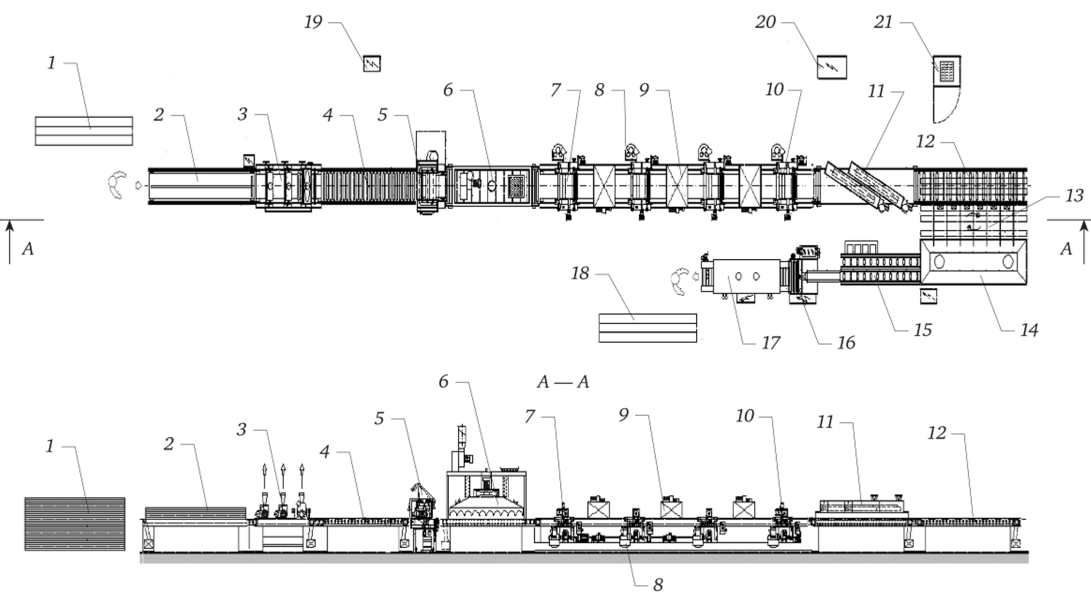

Схема подобной линии представлена на рис. 3.31.

Контейнеры 1 с неокрашенными профилями непосредственно от экструзионной линии или после промежуточного хранения с помощью, например, автоили электропогрузчика устанавливаются рядом с ленточным конвейером 2, над которым установлен прямоугольный бункер. Затем профили из контейнера вручную помешаются в бункер, где располагаются один над другим. Количество рядов профилей, уложенных в бункер по высоте, зависит от толщины декорируемых профилей, но обычно колеблется от 10 до 20. Под бункером установлен толкатель, который поочередно, один за другим, сталкивает профили, попадающие в нижний ряд, на ленточный конвейер.

Ленточный конвейер транспортирует попавшие на него панели к узлу 3 для подготовки поверхности. Там вращающиеся щетки очищают профиль, одновременно активируя его поверхность, на которую будет нанесена печать. Возникающая при обработке поверхности мелкая пыль тщательно удаляется с помощью щелевых отсосов. С профиля снимается электростатический заряд, образовавшийся после операций экструзии и транспортировки.

Пройдя узел подготовки поверхности, профиль попадает на роликовый конвейер 4 и транспортируется к узлу нанесения грунта 5. В принципе грунтовка поверхности профиля необязательна, хотя в определенных случаях улучшает адгезию красок к поверхности профиля. Однако в двух случаях покрытие поверхности профиля грунтом весьма полезно. Во-первых, ряд рисунков без нанесения грунта не могут быть получены, а во-вторых, в процессе экструзии могут по тем или иным причинам получаться профили, имеющие различные оттенки одного и того же цвета. Особенно часто это случается при производстве профилей белого цвета. Как правило, несовпадение оттенков цвета исходного профиля приводит к браку по цветности после нанесения на эти профили печати. Грунтовка поверхности снимает эти проблемы.

После узла нанесения грунта панель поступает в установку воздушной сушки 6, представляющую собой закрытую камеру, в которую через мелкие отверстия в трубках подается предварительно нагретый, очищенный от пыли и осушенный воздух. Воздушный поток подается на продольные стенки сушильной камеры.

Профиль с высушенной грунтовкой с помощью конвейера передается на позиции печати, число которых соответствует числу цветов, присутствующих на наносимом рисунке. В примере, изображенном на рис. 3.31, линия рассчитана на трехцветную печать. На каждой из позиций имеется печатная головка 7, емкость 8 с краской и насосом для ее подачи к печатной головке, а также УФ-сушка 9. Таким образом, после нанесения печати каждым из цветов, краска просушивается и только после этого наносится печать краской другого цвета. Избытки краски, снимаемые ракелями, возвращаются в емкости 8 и перемешиваются со свежей краской.

Последняя, четвертая по порядку, позиция печати 10 предназначена для нанесения поверх напечатанного рисунка слоя прозрачного лака. Этот слой способствует лучшему сопротивлению нанесенного рисунка истиранию и улучшает внешний вид изделия. Более подробно о преимуществах нанесения лака будет рассказано чуть ниже. На позиции 11 изделие окончательно просушивается и по роликовому конвейеру 12 передается на поперечный конвейер 13, на котором установлен механизм переворота профилей. Этот механизм обеспечивает переворот.

Рис. 3.31. Схема полуавтоматической линии для трехцветной печати на профилях из ПВХ (пояснения в тексте)

на 180° каждого второго профиля. После этого на позиции 14 профили складываются в стопы, причем напечатанные поверхности профилей в этих стопах оказываются обращенными друг к другу. Это предохраняет нанесенную печать при дальнейшей упаковке и транспортировке профилей от повреждений при трении о недекорированные поверхности, на которых могут быть следы пыли или каких-либо других загрязнений, так как перед печатью тщательно очищаются только декорируемые поверхности. Количество профилей, укладываемых в одну стопу, соответствует их количеству, помещаемому в одну упаковку.

Затем подготовленная стопа профилей с помощью роликового конвейера 15 передается на позицию 16 укладки стопы в полурукав термоусадочной пленки. При прохождении по конвейеру 15 на верхнем профиле стопы размещается бумажная этикетка. По мере продвижения стопы профилей, уложенной в полурукав пленки, через узел 16 происходит продольная сварка упаковочной пленки, и вокруг стопы образуется сплошной рукав. Поперечная сварка рукава осуществляется в тот момент, когда задний конец упакованной стопы выходит из узла 16.

Далее упакованная в пленку стопа поступает в термокамеру 17, в которой происходит усадка упаковочной пленки и она плотно обтягивает упакованные в нее профили. Выходящие из термокамеры упаковки вручную укладываются в транспортные контейнеры 18.

В состав полуавтоматической линии входят два типа электрораспределительных шкафов 19 и 20, а также шкаф управления 21.

Типоофсетная печать, в отличие от классической офсетной, использует неувлажняемые рельефные формы высокой печати. Типоофсетные печатные машины наносят не только печать, но и слой покровного лака. Машины этого типа применяют в автоматических и поточных линиях для изготовления полимерных туб, стаканчиков, банок, флаконов, укупорочных средств, элементов упаковки и др.