Производство азотированного марганца

Азотированный марганец и его сплавы широко используются при производстве различных азотсодержащих марок сталей. В коррозионостойкие стали аустенитного класса азот вводится как заменитель никеля, и его содержание в них достигает 0,5−0,6%. Разработаны конструкционные низколегированные марганцовистые стали с карбонитридным упрочнением (например, 16Г2АФ), обладающие высокими прочностью… Читать ещё >

Производство азотированного марганца (реферат, курсовая, диплом, контрольная)

Производство азотированного марганца

Азотированный марганец[nitraded manganese] — ферросплав на основе Mn с < 6% N, для легирования широкой гаммы Cr-Mn, Cr-Ni-Mn КС-сталей: ОХ20H4Г10, ОХ18Н5Г12АБ, ОХ18Н5Г11БАФ и др. сцелью придания металлопродукции повышенных механических свойств и экономии дорогостоящего Ni.

Азотированный марганец получают насыщением (продувкой) N2 расплава металлическим Mn в жидкомсостоянии (1 — 2% N) или азотированием N2 порошка металлического марганца при 900 — 950 °C ввакууме (? 133,3 Па), обеспечивающим содержание 5−6% N. Технология твердофазного азотирования Mn более эффективна и используется в качестве основном на Запорожском ферросплавном заводе (Украина). По технологии твердофазового азотирования получают также азотированный силикомарганец с использованием в качестве исходного силикомарганец СМн17. По способу твердофазового азотированияможно изготовлять азотированные ферросплавы систем Mn-Cr, Mn-Cr-Si, Fe-V, Fe-Cr, Fe-Nb и др.

Азотированный марганец (2—8% N) широко используется при производстве сталей многих марок. В коррозионностойких сталях аустенитного класса (ОХ20Н4Г10, ОХ18Н5Г12АБ, ОХ18Н5Г11БАФ и др.) азот используется как заменитель никеля, его содержание достигает 0,5—0,6%. Особенно велика перспектива применения азотированных марганца и его сплавов при выплавке стали для магистральных нефтеи газопроводов. Добавка к низколегированной марганцевой стали ванадия в сочетании с азотом резко увеличивает хладостойкость листовой стали, что делает ее пригодной для работы конструкций в суровых климатических условиях.

Известны два метода получения азотированного марганца, отличающихся агрегатным состоянием подвергаемого азотированию марганца. Сущность первого состоит в насыщении твердого порошка марганца молекулярным азотом или другими азотсодержащими газами. Особенностью второго метода является азотирование марганца в жидком состоянии также азотсодержащими газами или твердыми веществами. На Запорожском заводе ферросплавов применяют твердофазный процесс, обеспечивающий получение марганца с содержанием азота до 8%. В случае насыщения марганца в жидком состоянии содержание азота в нем не превышает 1—2% и растворимость азота снижается с повышением температуры.

Экспериментальное исследование равновесия в системе Mn — N в области существования твердого раствора и о-нитрида марганца при 800—1000 °С показало, что нитридная фаза появляется при достижении содержания азота в твердом растворе марганца, равном 7,35%. В интервале температур существования насыщенного твердого раствора азота в г-Mn равновесной фазой является нитрид Mn5N2.

Поскольку содержание азота в промышленном сплаве составляет 6—8%, продукт при температурах азотирования представлен твердым раствором азота в г-Mn. Однако вследствие кинетических условий по радиусу сферической частицы практически всегда образуется градиент концентрации азота, так что на поверхности гранулы создаются условия для образования нитрида Mn5N2. При охлаждении происходит выделение во всем объеме из твердого раствора еили о-нитридной фазы в зависимости от концентрации азота.

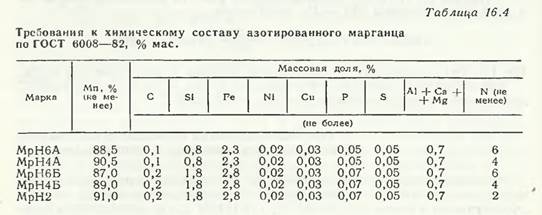

Для практики производства азотированного марганца большое значение имеет изучение температурного эффекта азотирования металла. Взаимодействие марганца с азотом сопровождается выделением сравнительно большого количества тепла. Теплота образования Mn4N составляет — 130 кДж/моль, поэтому в системе Mn — N, как и при взаимодействии в других системах Me — N, наблюдается локальное выделение тепла, приводящее к оплавлению металла. Термичность процесса азотирования влияет на скорость повышения температуры в промышленных печах и должна учитываться при разработке технологии получения азотированного марганца (табл. 16.4).

ферросплав марганец термичность азотирование.

Поскольку в ряде случаев допускается использование азотсодержащих марганцевых ферросплавов с повышенным содержанием углерода и фосфора, затраты на производство эквивалентного количества азота в случае использования в качестве основы среднеи низкоуглеродистого ферромарганца значительно ниже, чем в случае с применением металлического марганца.

Промышленно полезной является технология твердофазного азотирования марганца по способу ЦНИИИЧМ—ДМетИ—ЗФЗ. Сущность ее состоит в том, что окускование порошкообразного азотированного марганца происходит непосредственно в ходе насыщения марганца азотом вследствие усиления температурного эффекта азотирования. Это достигается в результате проведения азотирования в вакуумных печах, производится нагрев порошка марганца в вакууме, а затем по достижении определенной температуры в печь вводится молекулярный азот. В вакуумной печи садкой 10 т скорость нагрева порошка перед напуском азота составляет 10—20 °С/ч. По достижении температуры 600—850 °С напускают азот, скорость нагрева при этом возрастает до 40—80 °С/ч.

Технология азотированного марганца твердофазным процессом состоит в следующем. Порошок марганца (фракции? 2 мм), полученный в шаровой мельнице в атмосфере азота, насыпают в поддоны и помещают в вакуумные печи при температуре не выше 200 °C. После создания вакуума не ниже 133,3 Па и последующего нагрева до 800 °C в печь подают молекулярный азот чистотой 99% N2. Температура изотермической выдержки составляет 900—950 °С. Поскольку процесс экзотермический, происходит спекание порошка в прочные спеки. Охлаждение садки производится в атмосфере азота. Удовлетворительная прочность спеков получается в том случае, если азотирование ведется при 750—900 °С, при этом плотность спека составляет 5,9—6,4 г/см3. При создании на первой стадии процесса вакуумирования слой порошка марганца разрыхляется выделяющимся водородом (140—250 см3/100 г), что облегчает доступ азота при азотировании. В отличие от указанной выше двухстадийной технологии, где требуется создание циркуляции азота, вакуумный процесс ведут в атмосфере азота, подаваемого непрерывно в замкнутую печную систему. Годовая производительность одной вакуумной печи такой конструкции составляет 1300 т. Удлинение печей в процессе реконструкции позволило увеличить число поддонов с порошком марганца с 30 до 45. Период нагрева садки составляет 20 ч, а общая продолжительность процесса азотирования ~70 ч. На выплавку 1 т товарного азотированного марганца расходуется 1030 кг металлического марганца, 150 м3 азота при расходе электроэнергии 1180 кВт * ч. Полезное использование марганца составляет 98%. Для снижения себестоимости азотированного марганца успешно опробовано использование отходов металлического марганца, в которых количество мелких фракций от 0,04 до 0,01 мм на 13,8% больше, чем в порошке при разломе кускового товарного марганца.

При использовании в качестве исходного компонента силикомарганца процесс ведется в основном по режиму, аналогичному для получения азотированного марганца. Отличие состоит в собственно составе и кинетике формирования азотсодержащих фаз, обусловленное содержанием кремния и углерода в силикомарганце с 17—20% кремния и 1,2—1,5% С.

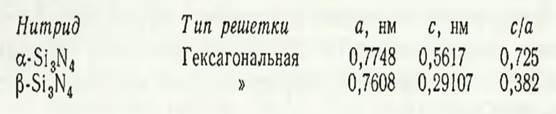

Кремний с азотом образует единственный нитрид Si3N4, содержащий 39,39 мас. % N. Он имеет ромбическую решетку с параметрами: a = 1,338 нм; b = 0,86 нм и c = 0,774 нм. Однако более поздние исследования позволили уточнить кристаллическую структуру нитрида кремния. Прежде всего установлено, что Si3N4 существует в двух модификациях: би в-Si3N4. Наиболее точные значения периодов решетки этих модификаций кремния следующие:

Соединение Si3N4 практически не имеет области гомогенности.

Полиморфизм не зависит от состава. Нитрид в-Si3N4 образуется при высоких температурах (>>1450 °С). Его можно получить также отжигом б-Si3N4 при 1550 °C.

Растворимость азота в твердом кремнии ничтожно мала, нитрид кремния находится в равновесии с жидким кремнием, т. е. практически не растворяется и в жидком кремнии. Нитрид кремния не плавится, а при нагревании до высоких температур (>1800 °С) разлагается.

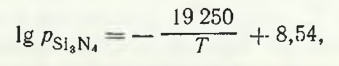

Давление диссоциации нитрида кремния выражается уравнением из которого следует, что давление, равное 1 атм (101 кПа), достигается при 1977 °C. Стандартная теплота образования Si3N4 ДH°298 = —750,3 кДж/моль, энтропия S°298 = 96,14 Дж/(моль * К).

Нагрев нитрида кремния на воздухе при 1100—1500 °С сопровождается образованием пленки кремнезема. Соединение Si3N4 отличается высокой стойкостью по отношению к расплавленным металлам. Поскольку в силикомарганце кремний содержится не в свободном виде, а представлен силицидами, точнее силикокарбидами марганца (Mn, Fe)xSiyCz, нагрев сплава в атмосфере азота сопровождается образованием нитридных фаз сложного состава. Табинович А. В. установил, что фазовый состав азотированного силикомарганца представлен силиконитридом марганца Mn5-xSi3-уNx+y и карбидом (Mn, Fe)23C6. Независимо от конечного содержания азота (степени завершенности процесса) x = 2,95 и y = 0,65.

Твердофазный способ получения азотированных ферросплавов, характеризуется высокой универсальностью и может быть применен для производства азотированного высокоуглеродистого ферромарганца с ванадием и других сплавов.

Известны также способы получения комплексных азотированных ферросплавов путем насыщения смеси порошков ферросплавов Fe — Mn, Fe — V, Fe — Cr, Fe — Nb и других, взятых в определенном заданном соотношении. Благодаря этому удается получить спеки азотированных легирующих добавок при требуемом содержании легирующих элементов и с более высоким (до 10%) содержанием азота.

Аналогичные исследования по получению азотированных ферросплавов на основе марганца и его сплавов позже были приведены и другими авторами в бывшем СССР и за рубежом. Так, в Институте металловедения и технологии металлов Болгарской Академии наук исследованы процессы получения азотированного силикомарганца (7—23% Si, 65—85% Mn, 0,5—3,5% C), а также комплексного сплава (25—40% Mn, 22—32 Cr, 10—17% Si). Установлено, что при азотировании силикомарганца наилучшие показатели получаются при содержании кремния не более 10%. Для частиц порошка силикомарганца <3 мм оптимальные параметры азотирования следующие: температура 1050 °C, давление азота 1,6 МПа, продолжительность процесса 6—8 ч. Содержание азота в получаемом сплаве составляет 6—10%.

В случае азотирования комплексного сплава Mn — Cr — Si содержание азота 10—12% достигается при 1150—1200 °С, давлении азота 1200—1500 кПа и фракции порошка сплава 1—2 мм.

Азотированный марганец и его сплавы широко используются при производстве различных азотсодержащих марок сталей. В коррозионостойкие стали аустенитного класса азот вводится как заменитель никеля, и его содержание в них достигает 0,5−0,6%. Разработаны конструкционные низколегированные марганцовистые стали с карбонитридным упрочнением (например, 16Г2АФ), обладающие высокими прочностью и пластичностью. Применение таких сталей в строительных конструкциях взамен обычных углеродистых сталей позволяют экономить до 30% металла. Азотированный марганец (ферромарганец, силикомарганец) широко применяется при выплавке высокопрочных низколегированных сталей (HSLA). Добавка к низколегированной марганцовистой стали марганца в сочетании с азотом резко увеличивает хладостойкость стали, что делает ее пригодной для работы конструкций в условиях Крайнего севера и Сибири. Для обеспечения безопасности движения на железнодорожном транспорте в указанных регионах России используют рельсы низкотемпературной надежности, отличающиеся от обычных ударной вязкостью не менее 0,25 МДж/м2 при -60 oC. Такие стали наряду с высоким содержанием марганца, имеют повышенное содержание ванадия 0,05−0,15% и азота 0,008−0,020%.

Для выплавки марганцовистых азотсодержащих сталей в условиях НТПФ «Эталон» освоено производство азотированного марганца, азотированного ферромарганца и азотированного силикомарганца по методу самораспространяющегося высокотемпературного синтеза (СВС). Главными положительными отличиями СВС-метода от печных технологий являются минимальные затраты электроэнергии, отсутствие отходов производства, а так же получение готового продукта с высоким содержанием азота и чистого по примесям.

Азотированный марганец (ферромарганец, силикомарганец) могут изготавливаться в кусковом виде (фракции 20−100 мм, 50−200 мм и др.), в виде порошка (0−2 мм, 0−0,315 мм) и в составе порошковой проволоки.

- 1. Крицман В. А. Книга для чтения по неорганической химии. В 2 ч.:Ч.2 — М.: Просвещение, 1992 г.

- 2. Толковый химический словарь для всех /Под ред. Ю. Н. Кукушкина. — М.: Высшая школа, 1999 г.

- 3. Урумова Д. А. Марганец и его соединения//газета Химия, 2002 г.

- 4. Энциклопедический словарь юного химика. — М.: Педагогика, 1990 г.

- 5 .Волков В. А. Химики. Биографический справочник. — Киев: Наукова Думка, 1984 г.

- 6. «Общая химия» Н. Л. Глинка, Большая Советская Энциклопедия.