Технологическая схема производства

Резка массива на изделия После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий «пирог» ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки. Одновременно формируется пазы и гребни, фрезеруются захватные карманы для рук. Пропарка изделий в автоклаве Затем разрезанный изделие помещается в автоклав, там происходит… Читать ещё >

Технологическая схема производства (реферат, курсовая, диплом, контрольная)

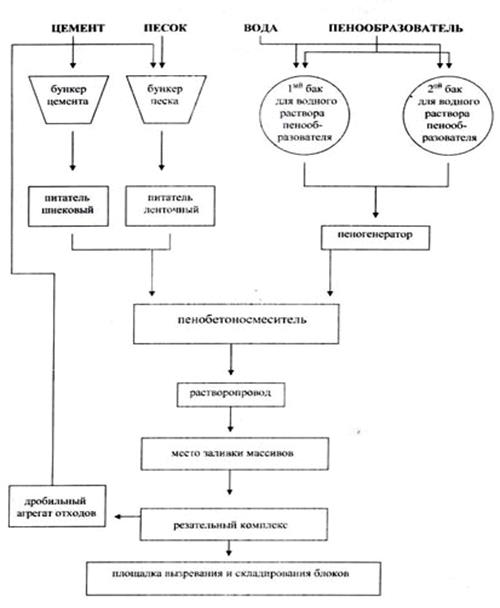

Существуют две схемы производства пенобетона. Это автоклавное и неавтоклавное твердение.

В строительстве широко применяется производство изделий из автоклавных ячеистых бетонов, т. е. твердеющих в автоклавах при пропаривании под давлением 0,8…1 Мпа.

Автоклавные ячеистые бетоны изготавливают из следующих смесей:

- а) цемента с кварцевым песком, при этом часть песка размалывают

- б) молотой негашенной извести с кварцевым частично измельчённым песком

- в) цемента, извести и песка в различных соотношениях.

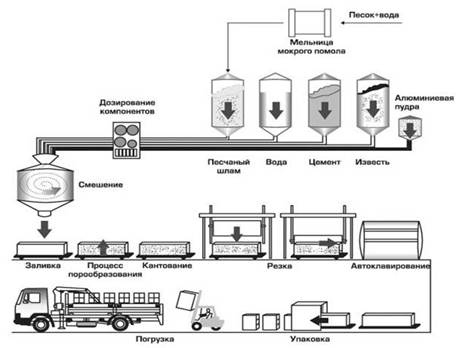

Технология производства ячеистого бетона представлена на рисунке 1.1.

Рисунок 2.1 Технология производства ячеистого бетона Технология производства неавтоклавного пенобетона обеспечивает получение изделий плотностью 250−1700 кг/м3 в стационарных или построечных условиях с производительностью.

На Рис. 2 представлена схема производства неавтоклавного пенобетона.

Рисунок 2 схема неавтоклавного производства пенобетона.

Можно выделить следующие основные этапы производства автоклавного пенобетона:

1) Приготовление смеси Приготовление смеси осуществляется в автоматическом режиме. Компоненты в заданной пропорции подаются в смеситель, где перемешиваются по заданной программе.

2) Заливка форм и формирование массива.

Готовая смесь выгружается в формы, заполняя их примерно наполовину. Одновременно форма со смесью подвергается ударным воздействиям, для улучшения строения пористой структуры.

3) Затвердевание смеси После того, как массив поднимется, он подвергается предварительному твердению в течение 60−120 минут для достижения прочности необходимой для резки.

4) Резка массива на изделия После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий «пирог» ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки. Одновременно формируется пазы и гребни, фрезеруются захватные карманы для рук.

5) Пропарка изделий в автоклаве Затем разрезанный изделие помещается в автоклав, там происходит термовлажностная обработка при температуре 190оС и давлении пара 12 атмосфер. Под воздействием этих факторов образуются минералы, обеспечивающие прочность ячеистого бетона.

6) Упаковка После 12 часов автоклавной обработки готовый «пирог» разделяется на специальной установке на изделия, они упаковываются, отправляются на склад готовой продукции.

Следует отметить, что использование управляемого автоклавного процесса дает возможность получить бетон с заданным необходимым уровнем свойств. Причем эти характеристики будут одинаковыми в любой из точек готового изделия.