Сварка труб из полимерных материалов

Оплавление торцов труб; 2 — нагрев; 3 — пауза между окончанием нагрева и началом осадки; 4, 5 — охлаждение сваренного стыка под давлением при осадке; Ти — температура нагретого инструмента; Ропл, Ри и Рос — давление нагретого инструмента на торцы при оплавлении, нагреве и осадке соответственно; ?опл и? н — продолжительность оплавления и нагрева; tn — продолжительность технологической паузы между… Читать ещё >

Сварка труб из полимерных материалов (реферат, курсовая, диплом, контрольная)

Соединения труб и деталей из свариваемых полимерных материалов должны выполняться при помощи сварки контактным нагревом (стыковой, раструбной) либо соединительными деталями с закладным нагревательным элементом.

При сварке необходимо подбирать трубы и соединительные детали по партиям поставки. Не допускается сварка труб и деталей из различных полимерных материалов.

Раструбная сварка рекомендуется для труб с наружным диаметром до 110 мм и стенками любой толщины. Внутренний диаметр раструба соединительных деталей должен быть меньше номинального наружного диаметра свариваемой трубы в пределах допуска.

Контактная раструбная сварка включает следующие операции:

- • нанесение метки на расстоянии от торца трубы, равном глубине раструба соединительной детали плюс 2 мм;

- • установку раструба на дорне;

- • установку гладкого конца трубы в гильзе нагревательного элемента;

- • нагрев свариваемых деталей в течение заданного времени;

- • одновременное снятие деталей с дорна и гильзы;

- • соединение деталей до метки с выдержкой до отвердения оплавленного материала.

Зазор между свариваемыми поверхностями трубы и раструбной детали не должен превышать 0,3 мм.

При сварке поворот деталей относительно друг друга после их сопряжения не допускается. После каждой сварки необходимо очищать рабочие поверхности от налипшего материала. Время выдержки свариваемых изделий до частичного отвердения зависит от применяемого материала.

Сварка труб встык рекомендуется для соединения труб и соединительных деталей с наружным диаметром больше 50 мм и толщиной стенки больше 4 мм.

Непосредственно перед нагревом концы свариваемых труб подвергают механической обработке для снятия возможных загрязнений и окисной пленки. После механической обработки трубы центрируют с помощью специальных приспособлений. Максимальная величина несовпадения кромок не должна превышать 10% номинальной толщины стенки трубы. Сварку труб встык в монтажных условиях следует производить на сварочных установках, обеспечивающих автоматизацию основных процессов сварки и компьютерный контроль с регистрацией технологического процесса. Для предотвращения налипания расплавленного материала при сварке труб нагреватель следует покрыть теплостойким аптиадгезионпым покрытием.

Технология соединения труб и деталей сваркой встык включает:

- • подготовку труб и деталей к сварке (очистку, сборку, центровку, механическую обработку торцов, проверку совпадения торцов и зазора в стыке);

- • сварку стыка (оплавление, нагрев торцов, удаление нагретого инструмента, осадку стыка, охлаждение соединения).

Последовательность операций при контактной стыковой сварке с применением сварочных машин и монтажных приспособлений такова:

- 1) установка, центровка и закрепление в зажимах сварочной машины концов свариваемых труб;

- 2) механическая торцовка труб и обезжиривание торцов;

- 3) проверка точности совпадения торцов, но величине зазора;

- 4) нагрев и оплавление свариваемых поверхностей нагретым инструментом под давлением;

- 5) удаление сварочного нагревателя;

- 6) сопряжение разогретых свариваемых поверхностей (осадка) под давлением;

- 7) охлаждение сварного шва под давлением.

Основными контролируемыми параметрами процесса стыковой сварки являются:

- • температура рабочих поверхностей нагревателя;

- • продолжительность нагрева;

- • глубина оплавления;

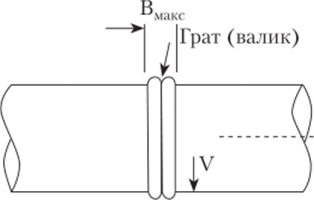

- • величина контактных давлений при оплавлении и осадке. Высота внутреннего и наружного грата (валиков) после сварки

должна быть не больше 2—2,5 мм при толщине стенки грубы до 5 мм и не больше 3—5 мм при толщине стенок 6—20 мм (рис. 5.9).

Рис. 5.9. Общий вид стыка сваренных пластмассовых труб.

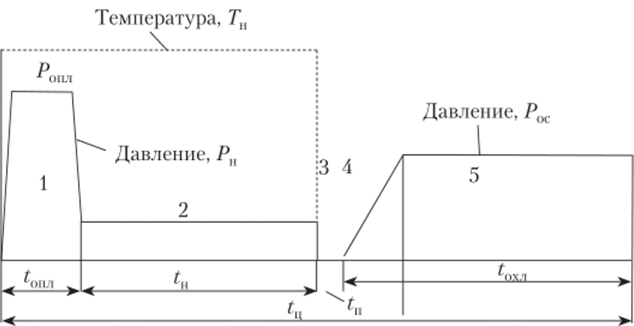

Циклограмма процесса сварки труб встык нагретым инструментом приведена на рис. 5.10.

Рис. 5.10. Циклограмма процесса сварки груб встык нагретым.

инструментом:

1 — оплавление торцов труб; 2 — нагрев; 3 — пауза между окончанием нагрева и началом осадки; 4, 5 — охлаждение сваренного стыка под давлением при осадке; Ти — температура нагретого инструмента; Ропл, Ри и Рос — давление нагретого инструмента на торцы при оплавлении, нагреве и осадке соответственно; ?опл и ?н — продолжительность оплавления и нагрева; tn — продолжительность технологической паузы между окончанием нагрева и началом осадки; ?охл — время охлаждения сваренного стыка под давлением осадки; ?ц — продолжительность цикла сварки Основные параметры процесса сварки полиэтиленовых труб приведены в табл. 5.7.

Таблица 5.7

Основные параметры процесса сварки полиэтиленовых труб.

Параметр | Значения параметра для пластмассовых труб. | |

пвд. | пнд. | |

Температура сварки, °С. | ±10. | ±10. |

Давление при нагреве торцов труб, кгс/см2 | 0,5. | 0,6−0,8. |

Глубина проплавления кромки труб, мм. | 1,0−2,0. | 1,0−2,0. |

Примерное время нагрева © при толщине стенок труб, мм (Ттзл = 20°С):

|

|

|

Промежуток времени © между окончанием нагрева и соединением оплавленных торцов труб (время технологической паузы). | 2,0−3,0. | 2,0−3,0. |

Давление осадки, кгс/см2 | ||

Время (мин) выдержки иод давлением (осадка) в зависимости от толщины стенки, мм:

|

|

|

Сварочные машины с высокой степенью автоматизации должны поддерживать параметры циклограммы и режим сварки автоматически, в машинах со средней степенью автоматизации часть параметров регулируется в ручном режиме, в ручных сварочных машинах автоматически поддерживается только температура нагревательного инструмента.

Примером сварочных машин с высокой степенью автоматизации могут служить аппараты стыковой сварки типа KBX250 °F (для труб диаметром 110—200 мм), KBX500 °F (для труб диаметром 315—500 мм).

Сварка при помощи соединительных деталей с закладными электронагревательными элементами рекомендуется для соединения:

- • пластмассовых труб диаметром от 20 до 500 мм с любой толщиной стенки, а также для приварки к трубопроводу седловых отводов;

- • длинномерных труб;

- • труб с толщиной стенки меньше 5 мм;

- • для ремонта трубопровода в стесненных условиях.

Сварку трубопроводов с применением соединительных деталей с закладными нагревателями производят при температуре воздуха не ниже -5°С и не выше +35°С.

Процесс соединения труб с помощью муфт с закладными нагревателями включает:

- • подготовку концов труб (очистку от загрязнения, разметку, механическую обработку (циклевку) свариваемых поверхностей и их обезжиривание). Общая длина очищаемых концов труб должна быть не меньше 1,5 длины применяемых для сварки муфт;

- • сборку стыка (установку и закрепление концов свариваемых труб в центрирующем приспособлении с одновременной посадкой муфты);

- • подключение к сварочному аппарату;

- • сварку (задание программы процесса сварки, нагрев, охлаждение соединения).

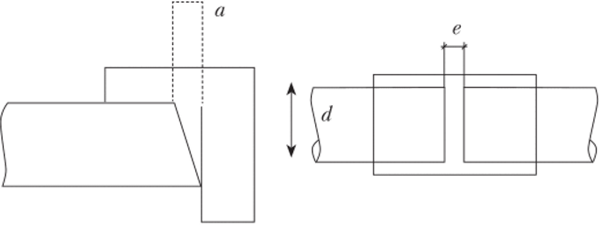

Перед механической обработкой на концы свариваемых труб на длину, равную ½ длины муфты, наносят метки глубины посадки муфты для обозначения зоны обработки. Механическая обработка заключается в снятии с поверхности размеченного конца трубы слоя материала толщиной 0,1—0,2 мм и удалении заусенцев. Зазор между свариваемыми поверхностями трубы и раструбной детали нс должен превышать 0,3 мм. Свариваемые поверхности труб после механической обработки и муфты тщательно обезжиривают, протирая их специально рекомендованными для этих целей составами. Муфты с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, не обезжиривают. Допустимые размеры зазоров между трубами (рис. 5.11) приведены в табл. 5.8.

Рис. 5.11. Установка зазора при стыковке труб:

а — допуск перпендикулярности торцов труб; е — максимальный допустимый зазор между трубами; d — наружный диаметр

Таблица 5.8

Допустимые размеры зазоров между трубами.

Величина зазора, мм. | Наружный диаметр d, мм. | ||||||||

а | |||||||||

е | Муфты d = 20, 32 и 40 мм имеют во внутренней полости буртик для упора концов свариваемых труб. | ||||||||

Надевать муфту на конец трубы следует осторожно, без больших усилий, без перекосов и прокручивания, чтобы не повредить закладные нагреватели (проволочные электроспирали). Собранные трубы укладывают прямолинейно без изгиба и провисания; клеммы токоиодвода муфты располагают с возможностью свободного обслуживания. Параметры режимов сварки устанавливают на сварочном аппарате в зависимости от сортамента муфты либо считывают со штрихового кода с муфты или магнитной карточки при помощи датчика в зависимости от вида используемых муфт и сварочных аппаратов. После включения аппарата процесс сварки проходит в автоматическом режиме. После завершения нагрева сварное соединение можно перемещать не раньше чем через 20 мин охлаждения.

Сварку трубопроводов с применением соединительных деталей с закладными нагревателями производят при температуре окружающего воздуха не ниже -5°С и не выше +35°С. Для полиэтиленовых труб ПЭ 80 и ПЭ 100 нижний предел составляет -15°С. При более низких температурах воздуха сварочные работы выполняют в укрытиях (палатках, шатрах и т. п.) с обеспечением подогрева зоны сварки. Место сварки защищают от воздействия влаги, песка, пыли и т. п.

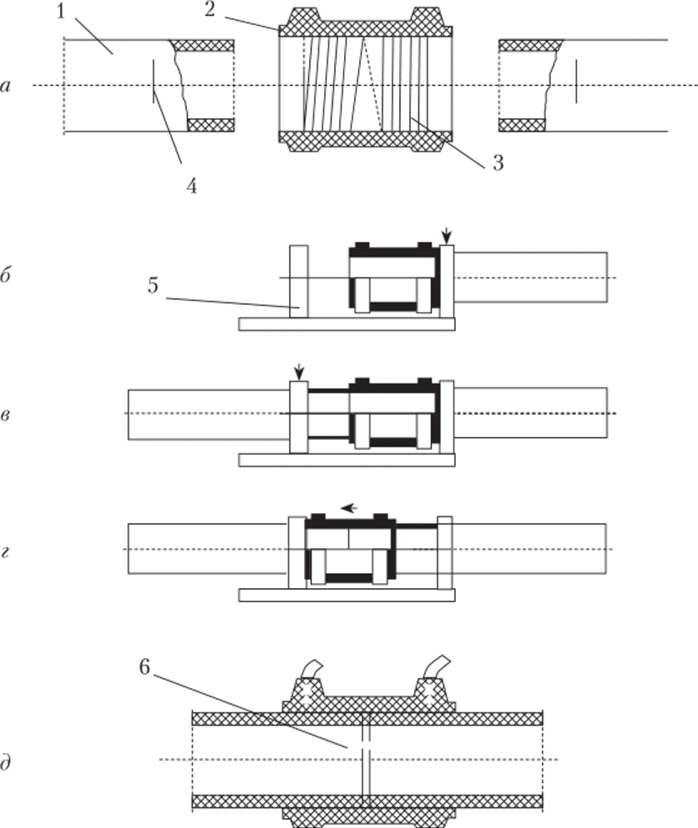

Последовательность соединения труб с применением муфт с закладными нагревателями показана на рис. 5.12.

Рис. 5.12. Схема подготовки соединяемых элементов и сборки стыка:

а — подготовка элементов соединения к сварке; б — установка в приспособление для сварки трубы с надетой на нее муфтой; в — установка второй трубы в приспособление для сварки; г — сдвижка муфты на место посадки; д — нагрев муфты;

1 — труба; 2 — муфта; 3 — закладной нагреватель; 4 — метка посадки муфты и механической обработки поверхности трубы; 5 приспособление для сборки; 6 — собранный под сварку стык Применение деталей с закладными нагревательными элементами особенно эффективно при использовании длинномерных отрезков ПЭ труб. Это связано в основном с ценой высококачественных соединительных деталей, которая в случае прокладки трубопровода длинномерными отрезками не оказывает существенного влияния на его стоимость.