Примеры применения систем распознавания в производственных логистических системах

В состав инструментального отдела машиностроительного предприятия с серийным характером производства входят: инструментальное производство, подразделение, осуществляющее планово-экономическую деятельность инструментальной службы — планово-экономическое бюро (ПЭБ), подразделение покупного инструмента и оснастки — бюро покупных инструментов (БПИ), бюро технического надзора (БТН), а также… Читать ещё >

Примеры применения систем распознавания в производственных логистических системах (реферат, курсовая, диплом, контрольная)

Организация замены вышедших из строя инструментов в производственном процессе на основе распознавания проблемных ситуаций.

Своевременное обеспечение производства необходимыми СТО для организации работы производственных подразделений (цехов, участков) в соответствии с установленными календарными планами, оперативными заданиями, сроками изготовления предметов производства (заготовок, деталей, сборочных единиц, изделий) возлагается на инструментальную службу предприятия.

Инструментальные службы машиностроительных предприятий с серийным характером производства в основном имеют двухуровневые производственные структуры. Верхним уровнем производственной структуры инструментальной службы машиностроительного предприятия является инструментальный отдел, а нижним — инструментальные хозяйства подразделений основного производства, вспомогательных производств и обслуживающих служб.

Основными целями функционирования инструментального отдела предприятия являются организация своевременного обеспечения потребителей внутри и вне предприятия требуемыми инструментами и оснасткой высокого качества, а также минимизация издержек на приобретение, изготовление, хранение и обращение востребованных инструментов и оснастки.

В состав инструментального отдела машиностроительного предприятия с серийным характером производства входят: инструментальное производство, подразделение, осуществляющее планово-экономическую деятельность инструментальной службы — планово-экономическое бюро (ПЭБ), подразделение покупного инструмента и оснастки — бюро покупных инструментов (БПИ), бюро технического надзора (БТН), а также центральные склады инструментов (ЦСИ) и абразивов (ЦСА). Функционально инструментальному отделу подчиняются инструментальные хозяйства подразделений основного производства, вспомогательных производств и обслуживающих служб.

Инструментальный отдел осуществляет следующие функции:

- • определяет потребности предприятия в инструментах и оснастке, необходимых для подготовки производства новых и модернизируемых изделий, поставок внешним потребителям, организации функционирования основного и вспомогательных производств, а также обеспечивающих служб предприятия на год, квартал, месяц;

- • устанавливает источники удовлетворения указанных потребностей предприятия в инструментах и оснастке, а именно: поставки из внешней среды предприятия (так называемые поставки со стороны — со специализированных предприятий изготовителей инструмента и оснастки, от других промышленных предприятий и поставщиков) и собственное изготовление инструмента и оснастки;

- • организует работы по планированию, учету, контролю, регулированию поступлений со стороны и собственному изготовлению инструмента и оснастки, их хранению и обращению. Проводит организационно-технические мероприятия по повышению качества, сокращению расхода, экономии средств на приобретение и изготовление инструмента и оснастки.

Инструментальные хозяйства подразделений основного производства, вспомогательных производств и обслуживающих служб, называемые бюро инструментального хозяйства (БИХ), выполняют следующие функции:

- • обеспечение подразделений (цехов) основного производства необходимым инструментом и оснасткой для изготовления продукции в соответствии с календарными планами (планами-графиками) предметов производства;

- • обеспечение вспомогательных производств и обслуживающих служб предприятия необходимыми для выполнения возложенных на них функций СТО;

- • проверку обеспеченности сменно-суточных заданий СТО в подразделениях основного производства и комплектацию СТО согласно сменно-суточным заданиям;

- • организацию рациональной эксплуатации СТО, снижение стоимости ремонта, сокращение запасов в инструментальнораздаточных кладовых (ИРК).

В процессе выполнения сменного задания производственным участком цеха предприятия возникают прерывания в выполнении запланированных работ, т. е. сбои, вызванные различными причинами (возмущающими воздействиями на ход производства).

Одна из разновидностей сбоев, возникающих в ходе выполнения сменного задания производственным участком цеха предприятия, вызвана выходом из строя СТО.

В момент появления указанного сбоя возникает первая проблема, а именно: за отводимый в ходе смены интервал времени на ликвидацию сбоя необходимо осуществить замену вышедшего из строя СТО исправным СТО, используя имеющиеся ресурсы цеха.

Если имеющиеся ресурсы цеха достаточны для разрешения первой проблемы, то принимается и реализуется одно из возможных стандартных решений по ликвидации сбоя, после этого продолжается выполнение запланированной сменным заданием работы.

Если первая проблема не может быть разрешена за счет привлечения ресурсов цеха, то выполнение запланированной сменным заданием работы прекращается и возникает вторая проблема, а именно: за минимально возможный интервал времени необходимо осуществить поставку исправного СТО в ИРК данного цеха для замены вышедшего из строя СТО, используя имеющиеся ресурсы предприятия.

Таким образом, при разрешении возникших проблем необходимо решить следующие задачи:

- • установить уровень управления, располагающий необходимыми ресурсами для осуществления замены вышедшего из строя СТО исправным СТО;

- • установить состав группового или индивидуального ЛПР, компетентного в принятии решения по осуществлению замены вышедшего из строя СТО исправным СТО;

- • принять стандартное решение по организации замены вышедшего из строя СТО или оригинальное решение по ликвидации действия возникшего возмущения.

Типовая процедура разрешения перечисленных проблем заключается в последовательном выполнении следующих действий персоналом цеха, в котором произошел сбой, и других подразделений предприятия, располагающих необходимыми для ликвидации сбоя ресурсами.

Мастер участка совместно с начальником бюро инструментального хозяйства (БИХ) цеха диагностируют возникшую сбойную ситуацию на предмет принятия возможных мер по ее разрешению располагаемыми ресурсами цеха.

Рассматривается возможность организации срочного ремонта неисправного СТО силами ремонтной инструментальной мастерской (в случае ее наличия в структуре БИХ цеха) за допустимый интервал времени на задержку выполнения работы на рабочем месте в оставшийся до окончания смены период времени.

Если такой возможности нет, то рассматривается вариант доставки идентичного годного СТО из ИРК данного цеха на рабочее место для продолжения выполнения работы на рабочем месте в соответствии со сменным заданием.

В случае отсутствия идентичного СТО в ИРК данного цеха мастером участка совместно с начальником БИХ и технологом цеха рассматривается вариант возможности замены непригодного СТО аналогом и доставкой аналога из ИРК данного цеха на рабочее место.

Если неисправное СТО не имеет аналога или имеет аналог, но его нет в наличии в ИРК данного цеха, то выполнение работы на рабочем месте прерывается. Мастер может назначить другую работу для выполнения на данном рабочем месте или рабочее место будет находиться в простое до момента окончания смены. Информация о неисправном СТО как причина невыполнения сменного задания по указанной работе заносится в рапорт выполнения сменного задания.

На следующий день сведения о невыполнении работ сменного задания участком цеха за прошедшие сутки, с указанием причин невозможности их выполнения, поступают на рассмотрение диспетчерского совещания, проводимого начальником цеха. По наименованиям неисправных СТО, повлекших срывы в выполнении запланированных сменными заданиями работ участками цеха за прошедшие сутки, диспетчеру цеха дается поручение проработать вопрос возможности заимствования идентичных или аналогичных СТО в ИРК смежных цехов или вспомогательных производств и обслуживающих служб предприятия.

При наличии возможности заимствования необходимых идентичных или аналогичных исправных СТО в смежных цехах или подразделениях предприятия начальник цеха, в котором произошел сбой, решает вопрос с начальником производственного отдела (ПО) и начальником смежного цеха или руководителем подразделения о передаче необходимых СТО в ИРК возглавляемого им цеха.

Если такой возможности нет, то на следующий день начальник цеха, по согласованию с начальником ПО, обращается к начальнику инструментального отдела (ИО) с просьбой проработать вопрос об удовлетворении потребностей цеха в неисправных СТО за счет ресурсов инструментального отдела предприятия. В ИО эта работа выполняется в течении 1−3 суток.

Подразделения, входящие в структуру ИО, располагают следующими ресурсами по удовлетворению потребностей цехов в СТО. Центральный инструментальный склад (ЦИС) осуществляет получение и хранение всех наименований СТО, поступающих со стороны (от внешних поставщиков СТО предприятию) и из инструментального производства предприятия. Бюро покупного инструмента и оснастки (БПИ) располагает информацией об ожидаемых поступлениях СТО со стороны в течение текущего месяца, квартала. Планово-экономическое бюро (ПЭБ) инструментального отдела располагает информацией о плане выполнения заказов инструментальным производством предприятия на месяц, квартал.

По указанию начальника ИО начальник ЦИС организует работу по проверке наличия идентичных или аналогичных СТО, вышедших из строя в цехе, и в случае их наличия осуществляет передачу их в ИРК цеха-потребителя.

Если востребованных СТО нет в наличии в ЦИСе, то в БПИ прорабатывается возможность получения со стороны указанных СТО в предельно допустимые сроки.

Если невозможна ожидаемая поставка востребованных СТО со стороны в предельно допустимые сроки, то в ПЭБ инструментального отдела прорабатывается вопрос возможности срочного изготовления СТО в предельно допустимые сроки в инструментальном производстве предприятия.

Если и эта возможность отсутствует, то начальник ИО принимает решение о включении дефицитных позиций СТО в план поставок со стороны или в план инструментального производства предприятия.

В этом случае предметы производства, находящиеся в незавершенном производстве в цехах предприятия, не обеспеченные необходимыми для их изготовления дефицитными СТО, попадают в разряд позиций — кандидатов на отставание от планов их изготовления, что приводит к срыву плановых сроков изготовления продукции цехами основного производства, а в конечном счете к срыву плановых сроков поставок продукции предприятия внешнему потребителю.

Рассмотренная типовая процедура реакции на возникающие сбои в выполнении участком цеха работ по причине выхода из строя применяемых СТО демонстрирует известную проблему иерархических систем управления объектами, а именно: низкая скорость передачи информации снизу вверх и соответственно сверху вниз по ступеням иерархии.

Разрешение указанной проблемы иерархических систем управления представляется возможным на основе применения специализированных систем распознавания сбоев в производственно-хозяйственной деятельности подразделений предприятия.

Применение указанных распознающих систем в составе автоматизированных информационных систем управления производственно-хозяйственной деятельностью подразделений предприятия позволяет существенно сократить традиционно затрачиваемое время на принятие и реализацию решений по разрешению сбойных ситуаций в производственных подразделениях, вспомогательных производствах и обеспечивающих службах предприятия.

Пример 1

Рассмотрим основные этапы построения одного из возможных вариантов специализированной системы распознавания уровня управления, полномочного в разрешении сбоя в выполнении работы на участке цеха в ходе смены, вызванного неисправностью применяемого для выполнения работы СТО. Обозначим эту систему распознавания аббревиатурой СР № 1.

Этап № 1. Выбор принципа классификации.

В качестве принципа классификации в данном случае целесообразно использовать сведения о количестве уровней управления на предприятии, располагающих ресурсами для ликвидации причины сбоя. На предприятии имеется два уровня, располагающих ресурсами для ликвидации причины сбоя, а именно: первый (нижний) уровень — цеховой (инструментальное хозяйство рассматриваемого цеха), второй (верхний) уровень — межцеховой (инструментальный отдел, инструментальные хозяйства подразделений основного производства, вспомогательных производств и обслуживающих служб).

Этап № 2. Разработка алфавита классов.

В соответствии с установленным принципом классификации в алфавит классов ситуаций данной системы распознавания целесообразно включить три непересекающихся класса, а именно:

?? — СТО, используемые для выполнения работ, включенных в сменное задание участку цеха, исправны;

?2 — при выполнении работы имеет место неисправность СТО, ресурсы цеха позволяют осуществить замену вышедшего из строя СТО;

?3 — при выполнении работы имеет место неисправность СТО, ресурсы цеха не позволяют осуществить замену вышедшего из строя СТО.

Во время отсутствия сбоев в выполнении работ, включенных в сменное задание участку цеха, по причине неисправности СТО в ходе смены данная система распознавания должна распознать класс ситуаций ??.

Если в ходе смены происходят сбои в выполнении работ по причине неисправности СТО, то при появлении информации о наличии сбоя по указанной причине система распознавания должна распознать класс ?2 или ?3.

Класс ?2 укажет на то, что ликвидация причины возникшего сбоя возможна за счет ресурсов нижнего уровня управления инструментальным обеспечением работ, включенных в сменное задание.

Класс ?3 укажет на необходимость привлечения для ликвидации причины возникшего сбоя ресурсов верхнего уровня управления инструментальным обеспечением работ, включенных в сменное задание.

Этап № 3. Формирование рабочего словаря признаков.

В рабочий словарь признаков данной системы распознавания следует включить такие информативные признаки, которые позволили бы выполнить однозначное описание установленных выше непересекающихся классов ситуаций, имеющих место при выполнении работ сменного задания, а именно:

U1 — наличие сведений о неисправном СТО, являющемся причиной сбоя выполнения сменного задания участку цеха;

U2 — наличие возможности организации срочного ремонта неисправного СТО силами ремонтной инструментальной мастерской цеха за допустимый интервал времени на задержку выполнения работы на рабочем месте;

U3 — наличие идентичного исправного СТО в ИРК данного цеха;

U4 — вышедшее из строя СТО возможно заменить аналогичным СТО;

U5 — наличие аналогичного СТО в ИРК данного цеха.

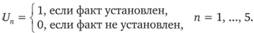

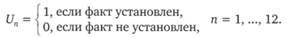

Рассматриваемые признаки логические. Они принимают два значения: «истинно», если идентифицируемый признаком факт установлен (признаку присваивается значение «единица»), или «ложно», если идентифицируемый признаком факт не установлен (признаку присваивается значение «нуль»).

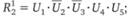

Этап № 4. Описание классов ситуаций на языке признаков.

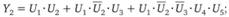

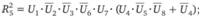

Описание классов системы распознавания ситуаций, связанных с поломками СТО при выполнении работ сменного задания участку цеха для установления уровня управления, компетентного в разрешении причины сбоя, используя аппарат алгебры логики, представим в следующем виде:

О)

О) (2)

(2) (3)

(3)

где" +" - логическое «или»; «•» — логическое «и»;  - отрицание U («не U» ).

- отрицание U («не U» ).

Этап № 5. Выбор алгоритма распознавания.

Алгоритм распознавания ситуаций, связанных с поломками СТО при выполнении работ сменного задания участку цеха, для установления уровня управления, компетентного в разрешении причины сбоя, целесообразно построить на основе метода сокращенного базиса. Матрица сокращенного логического базиса в этом случае примет вид.

Размер матрицы составит 8? 25 = 8 • 32 = 256 символов.

Пример 2

Рассмотрим основные этапы построения одного из возможных вариантов специализированной системы распознавания состояния ресурсов в подразделениях предприятия, требуемых для выработки стандартных решений по организации замены вышедших из строя СТО при выполнении работ сменного задания участку цеха.

Этап № 1. Выбор принципа классификации.

В качестве принципа классификации в данном случае целесообразно использовать сведения о мощности множества стандартных решений, которые можно применить для ликвидации причины сбоя в выполнении работ сменного задания.

Множество стандартных управленческих решений по разрешению проблемных ситуаций, связанных с поломками СТО при выполнении работ на рабочих местах участка цеха в ходе смены, включает два типа решений.

Первый тип указанных решений вырабатывается и принимается нижним уровнем управления производством, т. е. цеховым уровнем (начальником инструментально-раздаточной кладовой (ИРК), мастером производственного участка, начальником цеха).

Второй тип решений вырабатывается верхним уровнем управления производством, т. е. межцеховым уровнем — руководителями подразделений инструментального отдела (ИО) предприятия (начальником ИО, заведующим центральным инструментальным складом (ЦНС), начальником плановоэкономического бюро (ПЭБ), начальником бюро покупного инструмента и оснастки (БПИО), начальником инструментального производства) и руководителями производственного отдела (ПО) предприятия.

Обозначим первый тип решений индексом 1, а второй — индексом 2. Тогда указанное множество включает следующие решения:

- организовать срочный ремонт неисправного СТО силами ремонтной инструментальной мастерской цеха за допустимый интервал времени на задержку выполнения работы на рабочем месте (состав ЛПР: мастер участка, начальник ИРК);

- организовать срочный ремонт неисправного СТО силами ремонтной инструментальной мастерской цеха за допустимый интервал времени на задержку выполнения работы на рабочем месте (состав ЛПР: мастер участка, начальник ИРК);

- доставить идентичное исправное СТО на рабочее место из ИРК данного цеха (состав ЛПР: мастер участка, начальник ИРК);

- доставить идентичное исправное СТО на рабочее место из ИРК данного цеха (состав ЛПР: мастер участка, начальник ИРК);

- доставить годное для выполнения работы аналогичное СТО на рабочее место из ИРК данного цеха (состав ЛПР: мастер участка, начальник ИРК, технолог цеха);

- доставить годное для выполнения работы аналогичное СТО на рабочее место из ИРК данного цеха (состав ЛПР: мастер участка, начальник ИРК, технолог цеха);

- доставить идентичное исправное СТО в ИРК данного цеха из ИРК смежного цеха (состав ЛПР: начальник цеха-потребителя, начальник ПО, начальник НО, начальник цеха-поставщика);

- доставить идентичное исправное СТО в ИРК данного цеха из ИРК смежного цеха (состав ЛПР: начальник цеха-потребителя, начальник ПО, начальник НО, начальник цеха-поставщика);

- доставить годное для выполнения работы аналогичное СТО в ИРК данного цеха из ИРК смежного цеха (состав ЛПР: начальник цеха-потребителя, начальник ПО, начальник ИО, начальник цеха-поставщика);

- доставить годное для выполнения работы аналогичное СТО в ИРК данного цеха из ИРК смежного цеха (состав ЛПР: начальник цеха-потребителя, начальник ПО, начальник ИО, начальник цеха-поставщика);

- доставить идентичное исправное СТО в ИРК цеха из ЦИС предприятия (состав ЛПР: начальник цеха-потребителя, начальник ИО, начальник ЦИС);

- доставить идентичное исправное СТО в ИРК цеха из ЦИС предприятия (состав ЛПР: начальник цеха-потребителя, начальник ИО, начальник ЦИС);

- доставить годное для выполнения работы аналогичное СТО в ИРК цеха из ЦИС предприятия (состав ЛПР: начальник цеха-потребителя, начальник ИО, начальник ЦИС);

- доставить годное для выполнения работы аналогичное СТО в ИРК цеха из ЦИС предприятия (состав ЛПР: начальник цеха-потребителя, начальник ИО, начальник ЦИС);

- осуществить экстренную внешнюю (со стороны) поставку идентичного и (или) аналогичного либо только идентичного СТО в ЦИС предприятия (состав ЛПР: начальник ИО, начальник БПИ);

- осуществить экстренную внешнюю (со стороны) поставку идентичного и (или) аналогичного либо только идентичного СТО в ЦИС предприятия (состав ЛПР: начальник ИО, начальник БПИ);

- срочно изготовить идентичное и (или) аналогичное либо только идентичное СТО в инструментальном производстве предприятия и передать в ЦИС предприятия (состав ЛПР: начальник ИО, начальник ПЭБ и начальник инструментального производства);

- срочно изготовить идентичное и (или) аналогичное либо только идентичное СТО в инструментальном производстве предприятия и передать в ЦИС предприятия (состав ЛПР: начальник ИО, начальник ПЭБ и начальник инструментального производства);

— включить в план поставок со стороны или в план инструментального производства предприятия идентичное и (или) аналогичное либо только идентичное СТО (состав ЛПР: начальник ИО, начальник БПИ или начальник ПЭБ и начальник инструментального производства);

— включить в план поставок со стороны или в план инструментального производства предприятия идентичное и (или) аналогичное либо только идентичное СТО (состав ЛПР: начальник ИО, начальник БПИ или начальник ПЭБ и начальник инструментального производства);

- принять нестандартное (оригинальное) решение (состав ЛПР: начальник ПО, начальник ИО).

- принять нестандартное (оригинальное) решение (состав ЛПР: начальник ПО, начальник ИО).

Этап № 2. Разработка алфавита классов.

В соответствии с установленным принципом классификации в алфавит классов ситуаций данной системы распознавания целесообразно включить 12 непересекающихся классов, 11 из которых будут соответствовать указанным выше решениям ( ). Дополнительный 12-й класс необходим для информирования персонала цеха о том, что в данный момент времени на процесс выполнения сменного задания не действуют возмущения, обусловленные неисправностью применяемых СТО. Алфавит классов распознающей системы СР № 2 включает следующие классы:

). Дополнительный 12-й класс необходим для информирования персонала цеха о том, что в данный момент времени на процесс выполнения сменного задания не действуют возмущения, обусловленные неисправностью применяемых СТО. Алфавит классов распознающей системы СР № 2 включает следующие классы:

- возможна организация срочного ремонта неисправного СТО силами ремонтной инструментальной мастерской цеха за допустимый интервал времени на задержку выполнения работы на рабочем месте;

- возможна организация срочного ремонта неисправного СТО силами ремонтной инструментальной мастерской цеха за допустимый интервал времени на задержку выполнения работы на рабочем месте;

- идентичное исправное СТО имеется в ИРК данного цеха;

- идентичное исправное СТО имеется в ИРК данного цеха;

- годное для выполнения работы аналогичное СТО имеется в ИРК данного цеха;

- годное для выполнения работы аналогичное СТО имеется в ИРК данного цеха;

- идентичное исправное СТО имеется в ИРК смежного цеха (производственного подразделения);

- идентичное исправное СТО имеется в ИРК смежного цеха (производственного подразделения);

- годное для выполнения работы аналогичное СТО имеется в ИРК смежного цеха;

- годное для выполнения работы аналогичное СТО имеется в ИРК смежного цеха;

- идентичное исправное СТО имеется в ЦИСе предприятия;

- идентичное исправное СТО имеется в ЦИСе предприятия;

- годное для выполнения работы аналогичное СТО имеется в ЦИСе предприятия;

- годное для выполнения работы аналогичное СТО имеется в ЦИСе предприятия;

- возможна экстренная поставка идентичного и (или) аналогичного либо только идентичного СТО в ЦИС предприятия со стороны;

- возможна экстренная поставка идентичного и (или) аналогичного либо только идентичного СТО в ЦИС предприятия со стороны;

- возможна организация срочного изготовления идентичного и (или) аналогичного либо только идентичного СТО в инструментальном производстве предприятия;

- возможна организация срочного изготовления идентичного и (или) аналогичного либо только идентичного СТО в инструментальном производстве предприятия;

- возможно включение в план поставок со стороны или в план инструментального производства предприятия идентичного и (или) аналогичного либо только идентичного СТО;

- возможно включение в план поставок со стороны или в план инструментального производства предприятия идентичного и (или) аналогичного либо только идентичного СТО;

- разрешить проблему стандартными решениями невозможно;

- разрешить проблему стандартными решениями невозможно;

- СТО, используемые для выполнения работ, включенных в сменное задание участку цеха, исправны.

- СТО, используемые для выполнения работ, включенных в сменное задание участку цеха, исправны.

Этап № 3. Формирование рабочего словаря признаков.

В рабочий словарь признаков данной системы распознавания следует включить такие информативные признаки, которые позволили бы выполнить однозначное описание установленных выше непересекающихся классов ситуаций, имеющих место при выполнении работ сменного задания, а именно: U1 — наличие сведений о неисправном СТО, являющемся причиной сбоя выполнения сменного задания участку цеха;

U2 — наличие возможности организации срочного ремонта неисправного СТО силами ремонтной инструментальной мастерской цеха за допустимый интервал времени на задержку выполнения работы на рабочем месте;

U3 — наличие идентичного исправного СТО в ИРК данного цеха;

U4 — вышедшее из строя СТО возможно заменить аналогичным СТО;

U5 — наличие аналогичного СТО в ИРК данного цеха.

U6 — наличие идентичного исправного СТО в ИРК смежного цеха (производственного подразделения);

U7 — наличие идентичного исправного СТО в ЦИСе предприятия;

U8 — наличие аналогичного СТО в ИРК смежного цеха;

U9 — наличие аналогичного СТО в ЦИСе предприятия;

Ul0 — наличие возможности срочного изготовления идентичного и (или) аналогичного либо только идентичного СТО в инструментальном производстве предприятия;

Un — наличие возможности экстренной поставки идентичного и (или) аналогичного либо только идентичного СТО в ЦНС предприятия со стороны;

Ul2 — наличие возможности включения в план поставок со стороны или в план инструментального производства предприятия идентичного и (или) аналогичного либо только идентичного СТО.

Рассматриваемые признаки -логические. Они принимают два значения: «истинно», если идентифицируемый признаком факт установлен (признаку присваивается значение «единица»), или «ложно», если идентифицируемый признаком факт не установлен (признаку присваивается значение «нуль»).

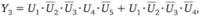

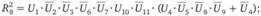

Этап № 4. Описание классов ситуаций на языке признаков.

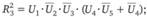

Описание классов системы распознавания состояния ресурсов в подразделениях предприятия, требуемых для выработки стандартных решений по организации замены вышедших из строя СТО при выполнении работ сменного задания участку цеха нижним (цеховым) уровнем управления, используя аппарат алгебры логики, представим в следующем виде:

(4).

(4).

(5).

(5).

(6).

(6).

(7).

(7).

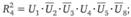

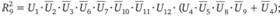

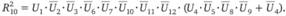

Описание классов на языке признаков для принятия решений верхним (межцеховым) уровнем управления ИО может иметь вид.

(8).

(8).

(9).

(9).

(10).

(10).

(П).

(П).

(12).

(12).

(13).

(13).

(14).

(14).

(15).

(15).

Этап № 5. Выбор алгоритма распознавания.

Алгоритм распознавания ситуаций, связанных с поломками СТО при выполнении работ сменного задания участку цеха, для выработки стандартных решений по организации замены вышедших из строя СТО можно построить на основе метода сокращенного базиса. Размер матрицы составит 24?212 = = 24−4096 = 98 304 символов.

Специализированная система распознавания СР № 2 при возникновении сбоев за весьма ограниченный отрезок времени, измеряемый несколькими минутами, способна осуществить их диагностику, установить уровни иерархии управления предприятием, располагающие необходимыми ресурсами для разрешения возникших сбойных ситуаций, выработать стандартные управленческие решения, направленные на разрешение возникших сбойных ситуаций, и сформировать состав групповых или индивидуальных лиц, принимающих решения, по разрешению сбоев в реальном масштабе времени.

Для наглядности демонстрации сокращения времени на принятие идентичных решений по осуществлению замены вышедшего в процессе выполнения сменного задания участку цеха СТО при применении системы распознавания СР № 2 на рис. 8.10 показаны традиционная (типовая) процедура ликвидации сбоя по причине неисправности СТО и аналогичная процедура с применением системы распознавания.

Применение специализированной системы распознавания СР № 2 в системе внутрисменного управления ходом выполнения сменного задания участку цеха в случае возникновения.

Рис. 8.10. Процедура организации замены вышедшего из строя СТО в процессе выполнения сменного задания участку цеха сбоя по причине неисправности СТО позволяет за несколько секунд проанализировать наличные ресурсы цехового и межцехового уровней управления предприятием (ИРК цеха, ИРК смежных цехов, ЦИС) на предмет возможности доставки на рабочее место из ИРК цеха, в ИРК цеха из ИРК смежного цеха или ЦИС идентичного (аналогичного) исправного СТО для замены вышедшего из строя.

Если такой возможности нет, то в интерактивном режиме система распознавания в течение нескольких минут позволяет проанализировать возможности ИО предприятия по срочному или плановому получению со стороны или изготовлению в цехах инструментального производства предприятия необходимого для замены вышедшего из строя СТО.

Рисунок наглядно показывает, что чем сложнее возникшая сбойная ситуация, тем существенно больший отрезок времени на принятие идентичного решения экономится при применении системы распознавания в процедуре ликвидации сбоя в сравнении с традиционной процедурой. Наглядно демонстрируется существенное увеличение скорости поступления информации ЛПР для принятия адекватного решения по ликвидации сбоя.

Таким образом, применение специализированных систем распознавания в рамках иерархических систем управления объектами позволит изменить принятую традиционную технологию межуровневого взаимодействия по разрешению возникающих в процессе их функционирования сбоев за счет адресного установления: полномочного в ликвидации сбоя уровня управления, возможных решений по разрешению возникающих сбоев и ЛПР в реальном масштабе времени.